Etiketten

Etiketten

oder druckempfindliche Materialien sind mehrschichtige Materialien; sie enthalten verschiedene Kombinationen von Deckblättern (bedruckbares Material), Klebern und ablösbaren schützenden Rückseiten (Trägermaterialien). Diese Schichten können zu dicken Materialien führen, die schwer zu verarbeiten sind.

Etiketten gehören zu den am schwierigsten zu verarbeitenden Druckmaterialien für jeden Drucker, wenn es um zuverlässigen Einzug und Druck geht. Faktoren wie z. B. Hitze, Druck und Papierpfad können das Drucken auf Etiketten zu einer Herausforderung machen. Beispielsweise können Temperaturen bis 225 °C (437 °F) und Druckeinwirkungen bis 25 psi für den Fixiervorgang erforderlich sein. Die Temperaturen variieren je nach Drucker. Überprüfen Sie den Abschnitt für Ihren spezifischen Drucker. Schwere Karten können Hitze aufnehmen; dies beeinflusst die Tonerhaftung und Druckqualität und kann Delaminierung verursachen.

Hinweis:

Stellen Sie sicher, dass Sie Etiketten speziell für Laserdrucker verwenden, um zu verhindern, dass Etiketten sich ablösen oder delaminiert werden.

Hinweise zu Etiketten

-

Stellen Sie Papierformat, -sorte, -struktur und -gewicht im Papiermenü entsprechend den in das Fach eingelegten Etiketten ein.

-

Führen Sie Testdrucke mit Etiketten durch, bevor Sie große Mengen davon kaufen.

-

Verwenden Sie speziell für Laserdrucker entwickelte Etiketten.

-

Verwenden Sie keine Etiketten mit Hochglanzmaterial als Träger.

-

Verwenden Sie keine Etiketten mit freiliegendem Klebstoff.

-

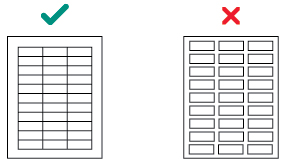

Verwenden Sie vollständige Etikettenbögen. Bei nicht vollständigen Etikettenbögen kann es passieren, dass sich Etiketten während des Druckvorgangs lösen und dadurch ein Papierstau entsteht. Unvollständige Etikettenbögen können darüber hinaus den Drucker und die Tonerkassette mit Kleber verunreinigen und zu einem Verlust der Garantie für den Drucker und die Tonerkassette führen.

-

Biegen Sie die Etiketten vor dem Einlegen in beide Richtungen, fächern Sie sie auf, und gleichen Sie die Kanten an.

-

Verwenden Sie nur Etikettenbögen, bei denen keine Lücken zwischen den Etiketten vorhanden sind.

-

Drucken Sie nicht kontinuierlich eine große Anzahl von Etiketten.

-

Verwenden Sie keine Etiketten mit Beschichtung oder Schlichte, welche die Etiketten flüssigkeitsresistent machen.

-

Lassen Sie Etiketten nur einmal durch den Drucker laufen, da dies den Drucker verunreinigen könnte.

-

Etikettenbögen mit dem Etikettenende zuerst einlegen.

-

Papier mit vertikaler anstelle von horizontaler Faserrichtung verwenden, da sich letzteres leicht wellt.

Überprüfen Sie das Etikettendesign mit einem Weiterverarbeiter oder einem Händler, der umfangreiche Kenntnisse über Etiketten und Laserdrucker hat, um sicherzustellen, dass sie die richtige Etikettensorte verwenden.

Weitere Informationen über die Unterstützung von Etiketten für Ihren Drucker finden Sie unter

Druckerspezifische Papierstütze

.

Bestandteile von Etiketten

Etiketten bestehen aus drei grundlegenden Bestandteilen: Dem Trägermaterial, dem Kleber und der Deckschicht. Etiketten können auch eine Beschichtung haben, die den Druck beeinflusst. Um zu verhindern, dass sich Etiketten lösen, befolgen Sie die empfohlenen Richtlinien für das Etiketten-Design. Durch abgelöste Etiketten können Papierstaus entstehen. Das Etikett oder der Klebstoff kann auch schmelzen, wenn das Blatt in der Fixierstation hängen bleibt. Die Auswahl geeigneter Materialien für die Etikettenbestandteile sorgt für zuverlässiges Drucken.

Trägermaterial

Das

Trägermaterial

, auch bekannt als Träger oder Rückseite, ist das Material, auf dem das Etikett aufgebracht ist. Das Trägermaterial befördert das Etikett durch den Drucker und wirkt sich direkt auf die Zuverlässigkeit des Papiereinzugs aus. Das Gewicht und die Konstruktion des Trägermaterials variieren in Abhängigkeit vom verwendeten bedruckbaren Obermaterial. Weitere Informationen finden Sie unter

Deckschicht (bedruckbares Material)

.

Trägermaterialien mit Papierrückseite, Normalpapier oder Feinpost, porös und flachliegend, sind zu bevorzugen. Trägermaterialien für Hochgeschwindigkeits-Laserdrucker (50 Seiten pro Minute oder mehr) liefern unter Umständen keine zufriedenstellenden Ergebnisse.

Das Trägermaterial sollte sich leicht biegen lassen und zurück zum flachen Originalzustand kehren, wenn es losgelassen wird. Formulare, die gebogen bleiben, können Papierstaus oder Schäden an der Kante des Blatts verursachen. Diese Biegung betrifft frühere Druckermodelle, bei denen ein Eckenschild anstelle einer Einzugsrolleneinheit zum Trennen der Blätter verwendet wird.

Einige Trägermaterialien, die in druckempfindlichen Konstruktionen verwendet werden, werden als

Etikettenpapiere

bezeichnet. Etikettenpapiere sind Papiere mit Maschinenfinish (MF) oder englischem Finish (EF), die kalandriert, superkalandriert oder einseitig beschichtet sind. Ein MF hat unterschiedliche Grade an Oberflächenglätte. Wie oft das Papier die Rollen (feucht oder trocken) während der Fertigung durchläuft, bestimmt die Oberflächenglätte. Ein EF ist unbeschichtet und hat ein schwach glänzendes Erscheinungsbild. Etikettenpapiere können auch als Etikettenbogen für druckempfindliche Papierprodukte verwendet werden, z. B. für die Materialien, die für die Konstruktion von Zweikomponenten-Formularen verwendet werden.

Superkalandrierung

erzeugt Hochglanzoberflächen, die sehr glatt sein können. Einige superkalandrierte Trägermaterialien können nur schwer vom Drucker aufgenommen und zuverlässig eingezogen werden. Wir empfehlen nicht die Verwendung von superkalandrierten Trägermaterialien für Hochgeschwindigkeits-Laserdrucker (50 oder mehr Seiten pro Minute).

Einige druckempfindliche Konstruktionen verwenden Kraft- oder gebleichte Trägermaterialien. Kraft-Trägermaterialien bestehen aus Sulfat-Zellstoff und verfügen über ein MF oder sind maschinenglasiert (MG). Die meisten MG-Papiere haben ein Hochglanzaussehen. Glasierte Hochglanz-Oberflächen können den Versatz erhöhen, und es ist schwieriger für den Druckereinzugsmechanismus, sie zuverlässig zu verarbeiten. Einige Kraft-Trägermaterialien können zufriedenstellende Ergebnisse liefern, jedoch empfehlen wir dringend umfangreiche Tests von druckempfindlichen Konstruktionen mit Kraft-Trägermaterialien.

Trägermaterialien mit Papier- oder Normalpapierrückseite verringern die Toner-Verunreinigungen im Inneren des Druckers und verbessern die Einzugsleistung. Glatte, nicht poröse Trägermaterialien erschweren den Einzug und steigern die Toneransammlung in der Fixierstation und auf der Gegenwalze. Raue Trägermaterialien können die Papierreibung erhöhen, was Versatz und Papierstaus verursachen kann. Das Oberflächenmaterial des Trägermaterials muss eine Schmelztemperatur haben, die auch der Fixierstationstemperatur von fast 225 °C (437 °F) standhalten kann. Ein abgezogener Bereich von maximal 3 mm (0,12 Zoll) kann das Oberflächenmaterial diesen Temperaturen aussetzen und eventuell zum Schmelzen oder zu Verunreinigungen der Fixierstation führen.

Übermäßiger Papierstaub oder Partikel aufgrund des Trägermaterials kann die Druckqualität beeinträchtigen. Wenn ein Trägermaterial übermäßigen Papierstaub oder Partikel während der Konvertierung erzeugt, können die Rückstände mit dem Material verpackt sein und in den Drucker geraten. Diese Eigenschaften können beim Eindringen in den Drucker auch die Druckqualität beeinträchtigen. Weitere Informationen zum Trägermaterial erhalten Sie von Ihrem Papierlieferanten.

Kleber

Es gibt drei grundlegende Arten von Etikettenklebern: entfernbar, permanent und semipermanent (kalte Temperatur). Alle Arten mit dem richtigen Design können mit Ihrem Drucker verwendet werden. Acryl-basierte Etikettenkleber werden allgemein für den Einzelblattetikettendruck bevorzugt.

Das wichtigste Druckproblem aufgrund von Kleber ist die Drucker- und Druckkassetten-Verunreinigung. Die Kleber sind halbflüssig und können flüchtige Komponenten enthalten. Wenn das Blatt in der Fixierstation hängenbleibt, kann die Klebeschicht schmelzen und Teile des Druckers verunreinigen oder Dämpfe freisetzen. Damit kein Kleber an die Papierpfadführungen, Laufrollen, Einzugsrollen, Fotoleitereinheit, Übertragungsrollen und Abstaplerfinger gerät, verwenden Sie nur vollständige Etikettenbögen.

Zonenbeschichtung

bedeutet, dass Kleber nur da platziert wird, wo er benötigt wird. Papieretiketten und integrierte Formulare verwenden normalerweise die Zonenbeschichtung. Darüber hinaus ergibt ein nichtklebender Rand von 1 mm (0,04 Zoll) um den Außenrand des Etikettenbogens gute Ergebnisse. Weitere Informationen zum Etikettendesign für Ihren Drucker erhalten Sie von Ihrem Kleberhersteller oder Etikettenlieferanten.

Eine

abgezogene Kantenmatrix

entlang dem äußeren Rand des Druckmaterials, kombiniert mit Kleber, der nicht ausblutet, verhindert Kleberverunreinigungen. Dieses Design erfordert ein steiferes Trägermaterial zur Vermeidung von Schäden, wenn das Blatt an der Bezugskante ausgerichtet wird. Im Allgemeinen sind Vinyl- und Polyester-Etiketten für dieses Design gut geeignet. Papier- und Zweikomponenten-Designs erfordern eventuell Tests, um zu ermitteln, welche Trägerschicht gute Ergebnisse erzeugt.

Stellen Sie sicher, dass die Lösekraft angemessen ist, damit die Etiketten am Trägermaterial verbleiben und sich nicht im Drucker lösen. Kleber sollten Drücken bis 25 psi und Fixierstationstemperaturen von 225 °C (437 °F) standhalten, ohne zu delaminieren, Dämpfe freizusetzen oder um die Kanten der Etiketten, Perforationen oder Prägeschnitte auszubluten. Die Scherfestigkeit sollte stark genug sein, um Kleberfäden zu verhindern. Weitere Informationen erhalten Sie bei Ihrem Etikettenlieferanten.

Deckschicht (bedruckbares Material)

Papier, Vinyl und Polyester sind die gängigsten verwendeten Materialien für bedruckbares Material. Bedruckbares Material muss Temperaturen von bis zu 225 °C (437 °F) standhalten sowie Drücken bis 25 psi. Weitere Informationen erhalten Sie bei Ihrem Etikettenlieferanten.

Testen Sie das bedruckbare Material sorgfältig, um sicherzustellen, dass es in zufriedenstellender Qualität mit Ihrem Drucker funktioniert.

Beschichtungen

Beschichtungen für nicht aus Papier bestehende Etiketten können entweder wasserbasiert oder lösungsmittelbasiert sein. Vermeiden Sie Beschichtungen, die Chemikalien enthalten, die gefährliche Dämpfe freisetzen, wenn sie erwärmt oder Druck ausgesetzt werden. Beschichtung haben Auswirkungen auf die Druckqualität, die Zuverlässigkeit der Zufuhr und die Haftung des Toners an der Deckschicht. Beschichtungen sollten Temperaturen von bis zu 225 °C (437 °F) standhalten, und Drücken bis zu 25 psi für 100 Millisekunden, um Schäden an der Fixierstation zu vermeiden.

Wasserbasierte Beschichtungen sind meist leitfähiger als lösungsmittelbasierte Beschichtungen, und die Fixierung ist schwieriger. Bei einigen wasserbasierten Beschichtungen und schweren Trägermaterialien kann der Fixierungsgrad unter ein annehmbares Niveau fallen. Lösemittelbasierte Beschichtungen haben meistens eine geringere Leitfähigkeit als wasserbasierte Beschichtungen. Bei einigen lösemittelbasierten Beschichtungen hat der Fixierungsgrad ein akzeptables Niveau, wenn schwere Trägermaterialien verwendet werden.

Die Druckqualität kann bei Verwendung von Beschichtungen auf Etiketten mit schweren Trägermaterialien herabgesetzt sein. Mit einem leichteren Trägermaterial kann möglicherweise das Entstehen von Spritzern reduziert werden. Testen Sie die Etiketten sorgfältig, um sicherzustellen, dass die Beschichtung in zufriedenstellender Qualität mit Ihrem Drucker funktioniert.

Etiketteneigenschaften

Die bei der Etikettenkonstruktion verwendeten Materialien haben ein breites Spektrum an Eigenschaften, die das Drucken beeinflussen können. Flüchtige Komponenten befinden sich in den Etikettenmaterialien und in der Klebeschicht selbst. Wir empfehlen, dass flüchtige Emissionen aus dem Etikett bei bis zu 160 °C (320 °F) minimal sein sollten. Flüchtige Komponenten, die über einen niedrigen Siedepunkt verfügen, erzeugen Emissionen beim Erhitzen in der Fixierstation und können Dämpfe ausdünsten, mit denen der Drucker beschädigt werden kann.

Vorgedruckte Tinten können auch Druckerverunreinigungen verursachen und können auf einer oder auf beiden Seiten des Etikettenbogens vorhanden sein.

Bevor Sie große Mengen an Etiketten kaufen, stellen Sie sicher, dass Sie die Etiketten ausgiebig mit Ihrem Drucker testen.

Bei Etiketten mit einer abgezogenen Kantenmatrix fehlt der Bereich um die Außenkanten des geschnittenen Blatts. Bei Etiketten mit einer komplett abgezogenen Matrix fehlt der prägegeschnittene Bereich um und zwischen den Etiketten. Diese Eigenschaft ermöglicht ein einfacheres Lösen der Etiketten vom Trägermaterial.

Stanzschnitt-Etiketten verfügen über dicht aneinanderliegende Schnitte ohne Zwischenraum. Vermeiden Sie die Verwendung von Stanzschnittetiketten ohne abgezogene Kantenmatrix.

Prägeschnittetiketten werden mit einem nicht bedruckten Bereich zwischen den einzelnen Etiketten geschnitten. Drucken Sie für optimale Ergebnisse nicht innerhalb eines Bereichs von 2,3 mm (0,09 Zoll) von der Etikettenkante bzw. der Perforation oder zwischen den Prägeschnitten des Etiketts.

Stellen Sie bei Verwendung von Prägeschnitt- oder Stanzschnitt-Etiketten sicher, dass keine Kleber-Verunreinigung stattfindet. Etiketten verwenden unterschiedliche Klebermengen und -sorten und verschiedene Trägermaterial- und Oberflächenpapiere. Klebstoff kann aus allen Etikettenmaterialien austreten. Stellen Sie sicher, dass Prägeschnitte frei von Klebstofffäden sind. Um Kleber-Verunreinigungen zu verhindern, verwenden Sie Zonenbeschichtung oder Klebstoffmuster mit einem nicht klebenden Rand von etwa 1 mm (0,04 Zoll) oder größer.

Wenn keine Zonenbeschichtung verwendet wird, dann empfehlen wir eine abgezogene Kantenmatrix. Die abgezogene Kantenmatrix kann je nach Art des verwendeten Oberflächen- und Trägermaterials und des Klebstoffs variieren. In nachstehender Tabelle sind die Richtlinien für die abgezogene Kantenmatrix erläutert.

Hinweis:

Die Messungen können um ± 0,5 mm variieren.

|

Papier* (Einzelblatt oder Zweikomponenten)

|

140–180 g/m

2

|

1,6 mm (0,0625 Zoll)

|

215,9 mm (8,5 Zoll) an der vorderen Kante

279,4 mm (11 Zoll) an der Treiberkante (linke Randseite)

|

|

Vinyl

|

265–300 g/m

2

|

|

Polyester- und andere Oberflächenmaterialien

|

Variiert

|

Bei Verwendung von Einzelblattetiketten mit Kleber an den Kanten des Blatts wird der Drucker verunreinigt, und es erlischt die Garantie von Drucker und Druckkassette.

Bei Verwendung von druckempfindlichen Materialien ohne Zonenbeschichtung wählen Sie Stanzschnittetiketten ohne Fäden und mit einer abgezogenen Kantenmatrix. Wenn das Design des Endprodukts eine komplett abgezogene Matrix vorsieht, drucken Sie, bevor Sie die Matrix entfernen. Falls die Matrix vor dem Drucken entfernt werden muss, runden Sie alle Ecken, und stellen Sie sicher, dass kein Klebstoff freiliegt.

Einzelblatt-Papieretiketten

Generell funktionieren Einzelblatt-Papieretiketten gut mit Ihrem Drucker.

Durch Beschichtung oder Schlichten, um das Papier flüssigkeitsresistent zu machen, verringert sich die Tonerhaftung, und das Risiko von Tonerverunreinigungen der Fixierstation steigt. Als Mindestanforderungen müssen Papieretiketten bezüglich Gewicht und Festigkeit einem xerografischen Feinpostpapier mit einem Gewicht von 20 lb entsprechen.

Zweikomponenten-Formulare

Die Konstruktion von Zweikomponenten-Formularen umfasst die Verbindung von Rollen von zwei verschiedenen Materialien (normalerweise druckempfindliches Papier und Feinpostpapier) und dann die Konvertierung zu einem Einzelblattprodukt. Diese Konstruktion erfordert eine abgezogene Kantenmatrix. Das Trägermaterial muss hart genug sein, um der Einzugskraft des Druckers standzuhalten. Die beiden Materialien müssen dünn genug sein, damit das Blatt flach in der Papierzuführung liegt. Die unterschiedliche Stärke kann dazu führen, dass die Materialien sich nach unten in Richtung der Vorderkante des Formulars wellen; dies kann sich negativ auf den Einzug auswirken.

Wir empfehlen, dass die Vorderkante der Etiketten dicker ist als die Überlappung des Zweikomponentenpapiers, um sicherzustellen, dass das Blatt flach im Fach liegt. Das Etikett sollte mit der Vorderseite nach unten in das Fach eingelegt werden. Richten Sie das Etikett im Papierfach so aus, dass der druckempfindliche Bereich zuerst in den Drucker eingezogen wird. Am Etikett darf kein freiliegender Klebstoff im Überlagerungsbereich oder irgendwo entlang der Vorder- oder Rückseite des Etiketts vorhanden sein.

Wir empfehlen ein Design mit einem nicht klebenden Streifen mit einer minimalen Breite von 1 mm (0,04 Zoll) entlang der Kanten der Überlagerung. Um zu vermeiden, dass Material in der Fixierstation verrutscht, empfehlen wir eine Rändelung, welche den freiliegenden Silikonbereich an der Klebstoffverbindung aufraut.

Die Deckschicht eines Zweikomponentenformulars ist im Allgemeinen ein druckempfindliches Produkt; daher treffen die Richtlinien für Papieretiketten auch für Zweikomponentenetiketten zu.

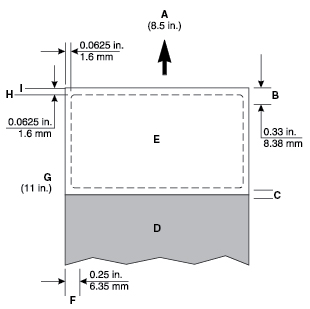

Das folgende Diagramm zeigt das empfohlene Zweikomponentenformulardesign. Der nicht bedruckbare Bereich kann je nach Druckermodell variieren.

|

A

|

Vordere Kante

|

|

B

|

Nicht bedruckbarer Bereich.

|

|

C

|

Schablonen

|

|

D

|

Papier

|

|

E

|

Druckempfindlich

|

|

F

|

Nicht bedruckbarer Bereich.

|

|

G

|

Bezugskante

|

|

H

|

Abgezogene Kante

|

|

I

|

Trägermaterialkante

|

Vinyl- und Polyester-Etiketten

Vinyletiketten funktionieren gut innerhalb bestimmter Design-Parameter. Vinyl ist hitzeempfindlich, daher muss das Trägermaterial dick genug sein, um die überschüssige Hitze zu absorbieren und das Schmelzen zu verhindern. Eine komplett abgezogene Matrix kann Kleber-Verunreinigungen erzeugen. Dünne Trägermaterialien oder eine schwache Abzugsstärke kann dazu führen, dass Etiketten sich im Drucker lösen; dann muss der Drucker gewartet werden.

Bei Materialien, bei denen die Schmelztemperatur des Trägermaterials niedriger ist als die Temperatur der Fixierstation, kann es erforderlich sein, dass die abgezogenen Bereiche der vorderen und hinteren Kante maximal 1,6 mm breit sind, da es sonst zu Problemen beim Papiereinzug kommen kann. Wir empfehlen, dass die Oberfläche des Trägermaterials aus Material besteht, dass der Temperatur der Fixierstation widersteht; damit müssen die abgezogenen Bereiche nicht von 3 mm auf 1,6 mm geändert werden.

Wenn ein abgezogener Bereich von 1,6 mm verwendet wird, ist es äußerst wichtig, die 1,6-mm-Toleranz genau einzuhalten. Bei einer abgezogenen Fläche von weniger als 1,6 mm ist es höchst wahrscheinlich, dass Kleberverunreinigungen auftreten.

Vinyl ist nicht absorbierend, was zu Toneransammlungen in der Fixierstation führt, die eine spezielle Wartung erforderlich machen. Weitere Informationen zur Wartung Ihres Druckers finden Sie in der im Lieferumfang des Druckers enthaltenen Dokumentation. Vinyl erfordert möglicherweise eine Beschichtung, um eine gute Tonerhaftung sicherzustellen. Bei der Verwendung von Vinyletiketten kann es erforderlich sein, einen Fixierölreiniger zu installieren.

Polyesteretiketten sind weniger hitzeempfindlich, aber auch nicht absorbierend. Trägermaterialien für Polyesteretiketten können dünner sein, aber die Anforderungen an Beschichtungen und Reinigung sind vergleichbar mit Vinyletiketten.

Integrierte Formulare

Zum Erstellen integrierter Formulare verwendet der Weiterverarbeiter Schmelzklebstoffe, um das Etikett und das Trägermaterial auf ein Basismaterial (in der Regel Papier) aufzubringen.

Bei diesen Formularen kann Ölausblutung, zu erkennen an einer verfärbten Deckschicht, ein Problem sein. Öl kann auch von der Ober- zur Rückseite des Trägermaterials durchdringen, während es sich auf der Rolle befindet, bevor die Konvertierung durchgeführt wird. Die Formulare können glatt sein, und der Einzugsmechanismus des Druckers kann möglicherweise nicht alle Blätter aus dem Papierfach in den Drucker befördern. Papierstaus und Papiereinzugsfehler nehmen zu, wenn Öl auf der Rückseite des Trägermaterials vorhanden ist.

Die Klebeschicht dieser Formulare ist oft auf zwei oder vier Seiten gemustert (ein nicht klebender Rahmen an zwei oder vier Rändern). Wir empfehlen ein Design mit einem nicht klebenden Rand von 1 mm (0,04 Zoll) (Zonenbeschichtung) an allen vier Rändern.

Beim Drucken auf integrierte Formulare mit Basismaterial mit vertikaler Faserrichtung muss das Formular so im Fach positioniert werden, dass der Papierteil des Formulars zuerst in den Drucker eingezogen wird. Positionieren Sie den druckempfindlichen Teil des Formulars in Richtung der linken Kante bei Hochformat. Bei integrierten Formularen mit Basismaterial mit horizontaler Faserrichtung muss das Formular so im Fach positioniert werden, dass der druckempfindliche Teil zuerst in den Drucker eingezogen wird.

Aufgrund der einzigartigen Konstruktion von integrierten Formularen kann es zu Problemen beim Stapeln in der Ablage kommen. Beim Auftreten von Stapelungsproblemen mit diesen Formularen wenden Sie sich an Ihren Marketing-Vertreter.

Hinweis:

Testen Sie einige Formulare, bevor Sie große Mengen davon kaufen.

Bedrucken von Etiketten

Drucken Sie nur auf vollständige Etikettenbögen. Blätter, bei denen Etiketten fehlen, könnten sich beim Drucken lösen und zu einem Papierstau führen. Nicht vollständige Etikettenbögen können darüber Kleberrückstände am Drucker und der Druckkassette hinterlassen, die zu einem Verlust der Service-Garantie für den Drucker und die Druckkassette führen können.

Legen Sie keine Etiketten mehr als einmal in den Drucker ein. Dies kann die Druckkassette und andere Komponenten mit Kleber verunreinigen.

Je nach Druckermodell und Anzahl der zu druckenden Etiketten, ist beim Drucken von Etiketten eventuell eine spezielle Druckerwartung erforderlich. Weitere Informationen über das Drucken auf Etiketten finden Sie unter

Druckerspezifische Papierstütze

.

Wartungsverfahren

Hinweis:

Diesen Verfahren sind lediglich für Schwarzweiß-Laserdrucker geeignet.

Wenn die Druckqualität sich zu verschlechtern beginnt, wenn Vinyletiketten bedruckt werden, gehen Sie wie folgt vor:

-

Drucken Sie auf fünf Blatt Papier.

-

Warten Sie ca. fünf Sekunden lang.

-

Drucken Sie auf weitere fünf Blatt Papier.

Zum Aufrechterhalten eines zuverlässigen Druckereinzugs wiederholen Sie diesen Reinigungsprozess jedes Mal, wenn Sie die Tonerkassette austauschen.

Hinweis:

Werden die Wartungsverfahren für Ihren Drucker nicht beachtet, können Papierstaus, schlechte Druckqualität und Probleme mit dem Einzug sowie der Fixierstation auftreten.

Duplex-Etiketten

Etiketten werden aufgrund ihrer besonderen Konstruktion normalerweise nicht im Duplexverfahren bedruckt. Das Drucken auf beiden Seiten des Etikettenbogens kann jedoch möglich sein, wenn bestimmte Design-, Konstruktions- und Nutzungsrichtlinien befolgt werden.

Beim Entwickeln eines Papieretiketts für beidseitiges Drucken muss der Weiterverarbeiter sicherstellen, dass das Etikettendesign gegen Verunreinigungen oder angesammelte Tonerrückstände resistent ist. Verunreinigungen führen zu Problemen mit der Papierzufuhr und Papierstaus.

Wir empfehlen die Verwendung von Etikettenbögen, die einen nichtklebenden Rand um den Etikettenbereich haben. Stellen Sie sicher, dass die Lösekraft ausreicht, um Temperaturen von 225 °C (437 °F) und einem Druck von 25 psi standzuhalten.

Verwenden Sie bei Bedarf Etikettenverbinder. Diese kleinen, nicht durchschnittenen Bereiche (ca. 1,6 mm oder 0,06 Zoll) helfen bei der Stabilisierung des Etikettenbogens und verhindern das Zerreißen an Perforationen und Prägeschnitten während des Druckvorgangs. Etikettenverbinder verhindern auch, dass sich Etiketten im Drucker vorzeitig lösen.

Die Schlitze und Schnitte in den Etiketten geben Kleber an den Drucker ab. Die besten Ergebnisse erzielen Sie, wenn Sie den Etikettenbogen so positionieren, dass die Schlitze und Schnitte nicht mit den Rippen der Duplex- oder Umlenkeinheit des Druckers ausgerichtet sind. Dies verhindert Kontaktstellen zwischen dem Etikettenkleber und dem Drucker und verhindert Kleberverunreinigungen im Drucker. Weitere Informationen finden Sie unter

Design-Richtlinien für Primärrippenmuster für die Ausrichtung der Bezugskante

.

Etikettenbögen mit dem Etikettenende zuerst einlegen. Papier mit vertikaler anstelle von horizontaler Faserrichtung verwenden, da sich letzteres leicht wellt.

Wenn ein Weiterverarbeiter einen Etikettenbogen mit horizontaler Faserrichtung für beidseitigen Druck entwickelt, testen Sie das Blatt zuerst, um sicherzustellen, dass es zufriedenstellend funktioniert.

Hinweis:

Wir empfehlen, jegliches Material mit Ihrer Anwendung und Ihrem Drucker zu testen, bevor Sie große Mengen davon kaufen.

Zur Verwendung der Duplex-Etikettenanwendung müssen Sie möglicherweise einen Abstreifer für die Fixierstation installieren. Mit dem Abstreifer kann der Drucker auf beiden Seiten der Papieretiketten drucken. Um festzustellen, ob der Drucker einen Abstreifer benötigt, siehe

Druckerspezifische Papierstütze

.

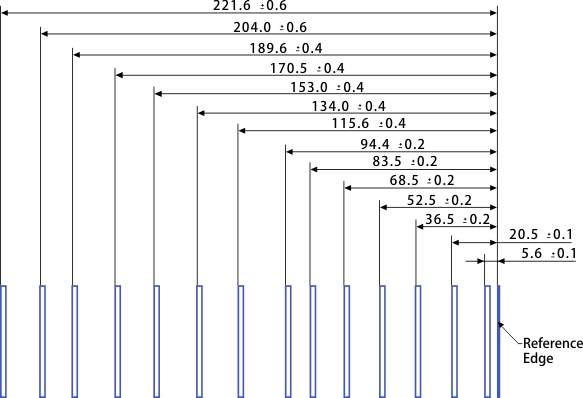

Design-Richtlinien für Primärrippenmuster für die Ausrichtung der Bezugskante

-

Die Funktion des Primärrippenmusters ist eine optimale Unterstützung der Medien während des Transports. Wenn das Druckmedium eine bestimmte Oberfläche berührt, muss diese Oberfläche das Primärrippenmuster enthalten.

-

Der Zufuhrpfad sollte die Vorderkante des Mediums in die primäre Führungsfläche führen und nicht in die sekundäre Fläche. Diese Ausrichtung bestimmt die Stelle, auf der die Vorderkante des Mediums auf der Führungsfläche aufliegt, welche die beste Unterstützung bietet.

-

Der Auftreffwinkel, mit dem die Vorderkante des Druckmediums die primäre Führungsfläche berührt, sollte nicht mehr als 30° betragen. Bei diesem Winkel wird verhindert, dass die Medien auf die Führungen drücken, und die von den Medien auf die Führung ausgeübte Kraft wird verringert.

-

Beim primären Rippenmuster muss die Rippenunterstützung zwischen 3 und 10 mm (0,12 und 0,40 Zoll) vom Rand des Papiers herausstehen. Bei Umschlägen sollte die Rippenunterstützung zwischen 2 und 10 mm (0,08 und 0,40 Zoll) vom Rand der Umschläge herausstehen. Durch diese Rippenunterstützung bleiben die Ecken der Medien steif, sodass sie nicht gefaltet werden und an anderen Oberflächen im Drucker hängenbleiben. Darüber hinaus wird verhindert, dass die Ecken der Druckmedien an der Innenfläche einer Papierpfadrippe hängenbleiben.

-

Beim primären Rippenmuster sollte der Abstand der Rippen nicht weniger als 3 mm (0,12 Zoll) zur Außenkante des Papiers und der Briefumschläge betragen. Durch diesen Rippenabstand stoßen die Druckmedien nicht auf eine Rippe, die zu nah an der Kante des Druckmediums liegt.

-

Der maximale Rippenabstand des primären Rippenmusters sollte nicht größer als 20 mm (0,79 Zoll) sein. Der Abstand sorgt dafür, dass die Vorderkante des Druckmediums flach bleibt, während es sich durch das System bewegt.

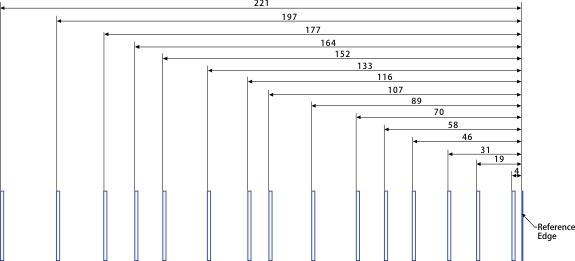

Rippenmuster für Lexmark C6160, CS820, CS827, CX820, CX825, CX827, CX860, XC6152, XC8155, XC8160

|

|

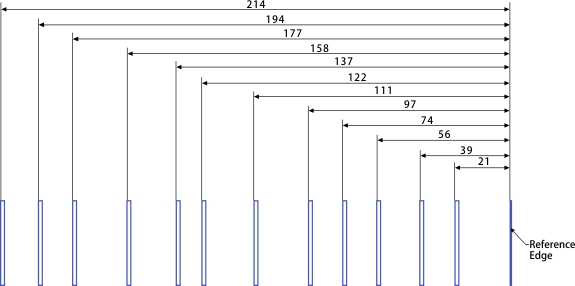

Rippenmuster für Lexmark C4150, C4342, C4352, CS720, CS725, CS727, CS728, CS730, CS735, CX725, CX727, CX730, CX735, XC4140, XC4150, XC4342, XC4352

|

|

Rippenmuster für Lexmark B2865, M5255, M5265, M5270, MB2770, MS725, MS821, MS822, MS823, MS824, MS825, MS826, MX721, MX722, MX725, MX822, MX824, MX826, XM5365, XM5370, XM7355, XM7365, XM7370

|

|