Los materiales de impresión tienen características mensurables que se deben tener en cuenta al seleccionar o diseñar los formularios para una aplicación específica.

El peso base se utiliza para describir el peso en libras de 500 hojas de papel (una resma). Sin embargo, el tamaño de papel estándar determina el peso, el cual podría no corresponderse con el tamaño adquirido. Por este motivo, no siempre es fácil comparar los pesos base. Un ejemplo sería el tamaño de papel estándar de 20 libras de alta calidad, que tiene unas dimensiones de 17 x 22 pulgadas y una resma de 20 libras de peso. Si se cortara este papel formando cuatro resmas de papel de 8,5 x 11 pulgadas, cada una de las resmas resultantes estaría designada como papel de 20 libras de alta calidad, cuando en realidad solo pesaría cinco libras.

Si el mismo papel pesara 24 libras, se llamaría papel de 24 libras de alta calidad. El papel de 24 libras de alta calidad es más grueso, pesado y denso que el de 20 libras de alta calidad. Un papel más grueso significa que se puede colocar menos papel en la bandeja. En algunas impresoras, un papel más denso y pesado puede causar atascos o problemas de fiabilidad en la alimentación. Para verificar que el peso base del papel utilizado sea aceptable, consulte la tabla de pesos de papel admitidos en Soporte de papel específico para impresoras .

No todos los pesos base están relacionados con el mismo tamaño de hoja estándar. Por ejemplo, un material de 70 libras puede ser más ligero que uno de 40 libras si se basa en un papel con un mayor tamaño base. La unidad métrica de gramos por metro cuadrado (g/m 2 ) proporciona un método más consistente para la comparación de pesos y ha sido normalizada por la Organización Internacional de Normalización (ISO).

Aunque la impresora acepta una gran variedad de pesos de material, los que sean demasiado ligeros o pesados pueden provocar problemas de impresión. Los materiales pesados y gruesos podrían no calentarse suficientemente rápido en el fusor, dando lugar a una mala calidad de impresión. También pueden tener problemas de fiabilidad de alimentación o causar impresiones torcidas debido a su peso o a su rigidez. Por lo contrario, los materiales ligeros pueden arrugarse y atascarse en la impresora debido a su poca fuerza de sustentación (rigidez).

Utilice la siguiente tabla para comparar el peso de diferentes tipos de material.

|

Equivalencia métrica (g/m 2 ) |

Peso base (lb/resma) |

|||||

|---|---|---|---|---|---|---|

|

Alta calidad 431,8 x 558,8 mm (17 x 22 pulg.) |

Separación 635 x 965,2 mm (25 x 38 pulg.) |

Cubierta 508 x 660,4 mm (20 x 26 pulg.) |

Impresión Bristol 571,5 x 889 mm (22,5 x 35 pulg.) |

Index Bristol 647,7 x 774,7 mm (25,5 x 30,5 pulg.) |

Etiqueta 609,6 x 914,4 mm (24 x 36 pulg.) |

|

|

El peso de las cartulinas puede variar ± 5 %. |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

Dependiendo de la orientación del material al pasar por la impresora, podría tener que solicitar que los materiales más pesados se corten en orientación de fibra corta o larga para mejorar la flexibilidad en los giros del trayecto del papel.

Para obtener más información sobre los pesos compatibles con la impresora, consulte las especificaciones concretas de la impresora en este documento.

Todas las impresoras tienen limitaciones de tamaño con respecto al material de impresión. Para obtener más información, consulte la documentación de la impresora. En ocasiones, es posible modificar el diseño de la impresión resultante para sortear estas limitaciones. Por ejemplo, si el documento no llega a la longitud mínima admitida por la impresora, puede colocar dos documentos en una única hoja.

Las impresoras Lexmark cumplen o sobrepasan los requisitos de todas las normativas y reglamentaciones sobre emisiones del sector. En algunos tipos de papel u otros materiales, durante la impresión continua pueden generarse gases que no resultan problemáticos si este tipo de impresión se realiza esporádicamente. Asegúrese de que la impresora esté en un lugar bien ventilado.

La temperatura y la humedad pueden influir seriamente en la impresión. Incluso los pequeños cambios (por ejemplo, entre el día y la noche) pueden afectar gravemente a la fiabilidad de la alimentación si el material de impresión está muy cerca de los límites de compatibilidad.

Se recomienda realizar la aclimatación del material en el embalaje original. Guarde el material en el mismo entorno que la impresora durante un periodo de entre 24 y 48 horas antes de utilizarlo para imprimir, con el fin de que se adapte a las nuevas condiciones y se estabilice. Es posible que este periodo de tiempo deba alargarse varios días si el entorno de almacenamiento o transporte es muy distinto del de la impresora. Asimismo, el material grueso requiere un mayor tiempo de aclimatación debido a su masa.

Si el embalaje del material se quita antes de que todo esté preparado para cargarlo en la impresora, el material se verá sometido a un nivel de humedad irregular que le causará curvatura. Se recomienda que la curvatura del material no exceda los 3 mm (0,125 pulg.) en el momento de cargarlo. Los materiales ligeros, como las etiquetas de papel y algunos formularios integrados, son más propensos a tener problemas de impresión cuando hay curvatura.

La mayoría de los fabricantes de etiquetas recomiendan imprimir dentro de un intervalo de temperaturas entre 18 y 24 °C (de 65 a 75 °F) con una humedad relativa del 40 al 60 %. Las impresoras Lexmark están diseñadas para funcionar en un intervalo de temperaturas entre 15,5 y 32 °C (de 60 a 90 °F) con una humedad relativa del 8 al 80 %. Si se imprime en un entorno que no esté dentro de estas recomendaciones pueden producirse atascos, problemas de alimentación y de calidad de impresión, y desprendimiento de etiquetas.

El material preimpreso incorpora componentes semilíquidos y volátiles a las altas temperaturas y presiones que se utilizan en el proceso de impresión láser. Los tintes y las tintas preimpresos pueden resistir a una temperatura del fusor de hasta 225 °C (437 °F) y a una presión 25 psi sin provocar contaminación en la impresora ni generar gases peligrosos.

Se desaconseja el uso de tinta para termografía. Las tintas para termografía tienen un tacto ceroso y la imagen impresa aparece alzada sobre la superficie del material de impresión. Estas tintas pueden fundirse y dañar el conjunto del fusor.

Asimismo, las tintas preimpresas deben ser resistentes a la abrasión para reducir el riesgo de polvo de tinta y de contaminación por tinta en la impresora. Al imprimir sobre zonas preimpresas, la tinta debe admitir el tóner para garantizar que la fusión se realice correctamente.

Todas las tintas preimpresas deben estar totalmente secas antes de utilizar los materiales impresos. Sin embargo, se desaconseja el uso de polvos antimaculantes u otros materiales externos para acelerar el proceso de secado. Para determinar si la tinta es compatible con las impresoras que calientan la tinta hasta 225 °C (437 °F), consulte al convertidor, el fabricante o el proveedor de la tinta.

Cuando hay presente una perforación, la línea de perforación debe detenerse a 1,6 mm (0,06 pulg.) de cada borde del formulario. De esta manera, se evitará que el formulario se separe mientras se encuentre en el trayecto de la impresora, lo que causaría un atasco. La ubicación de la perforación afecta a la fuerza de carga inicial. Las perforaciones próximas al borde pueden aumentar el número de atascos. Para los materiales sensibles a la presión, como por ejemplo las etiquetas, se debe reducir al mínimo el número de perforaciones que atraviesan el material de soporte o el papel soporte.

Las perforaciones se deben planchar para que el material de impresión esté totalmente plano, con el fin de reducir el agrupamiento en los formularios. Los bordes deben ser suaves y limpios, y no deben tener dobleces. Debe darse preferencia a las perforaciones láser (también denominadas microperforaciones o perforaciones de datos ), ya que proporcionan una mayor estabilidad. Estas perforaciones son más pequeñas y no suelen provocar agrupamiento ni una cantidad excesiva de residuos y polvo de papel. Asegúrese de que los residuos de papel y el polvo que se generen durante el proceso de conversión se retiren antes de realizar el embalaje.

Si las perforaciones se abomban o se doblan por la línea de perforación, podrían romperse y causar un atasco de papel. El abombamiento puede aumentar la impresión torcida y causar una alimentación de hojas dobles o manchas de tóner en el material de impresión antes de la fusión, lo que reduciría la calidad de impresión. Para reducir el abombamiento, utilice microperforaciones. Si el material de impresión está ligeramente encajado al pasar por la impresora, las perforaciones deben aguantar sin romperse.

El margen de separación se utiliza para crear formas en una etiqueta o en un diseño de cartulina. Cuando diseñe las etiquetas, redondee todas las esquinas para que no se produzca delaminación y evite los cortes que atraviesen el papel soporte (cortes profundos). También se desaconsejan los cortes dorsales y las ventanas salientes.

Si el diseño del material de impresión incluye perforaciones o márgenes de separación, se recomienda el uso de nudos. Se trata de unas pequeñas zonas sin cortar (de aproximadamente 1,6 mm o 0,06 pulg.) que ayudan a estabilizar el formulario y evitan que se produzca desgarre en las perforaciones y los márgenes de separación durante la impresión.

En las zonas con márgenes de separación o perforaciones que se crucen o que creen un producto final pequeño, los nudos en las esquinas del diseño contribuyen a mejorar la estabilidad. Los nudos pueden estar en cualquier punto de las perforaciones o los márgenes de separación. En los productos sensibles a la presión, los nudos ayudan a evitar que las etiquetas se desprendan del papel soporte dentro de la impresora. Los nudos no se pueden utilizar para compensar una fuerza de separación inadecuada del adhesivo en el diseño de las etiquetas.

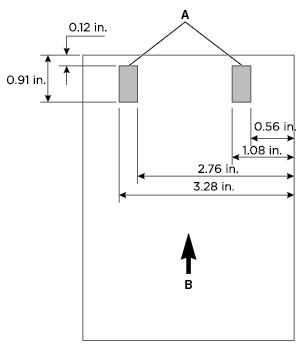

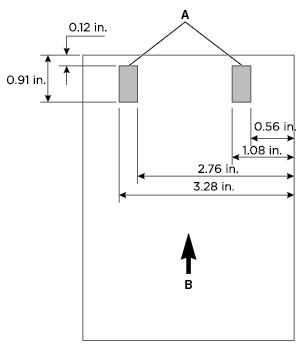

Algunas impresoras están equipadas con un conjunto de rodillos de carga que proporciona una alimentación de papel más fiable que la lengüeta separadora utilizada en los modelos de impresora anteriores. Este conjunto consta de dos rodillos que están en contacto con el papel. Se debe evitar la colocación de perforaciones profundas en estas zonas, ya que podría producirse un agrupamiento en el papel, lo que causaría una alimentación múltiple de hojas. Las perforaciones que pueden causar agrupamiento y abombamiento deben quedar fuera de la zona de los rodillos de carga en el borde inicial del papel. Esta separación es diferente del espacio de 0,50 pulg. que se recomienda dejar en la parte superior del formulario para las impresoras con lengüeta separadora. Utilice microperforaciones para evitar los problemas de agrupamiento.

Asegúrese de que las perforaciones estén fuera de la zona de 0,12–0,91 pulg. en el borde inicial del material.

|

A |

Velocidad de los rodillos de carga |

|

B |

Dirección de alimentación |

Deben evitarse los materiales de huecograbado y repujado, ya que pueden provocar agrupamiento y una alimentación de hojas dobles. Además, el proceso de fusión disminuye considerablemente la altura de la imagen en relieve. Imprimir demasiado cerca de un repujado reduce la calidad de impresión y el grado de fusión.

Se desaconseja el uso de metalizados en los formularios, ya sea en tintas u otros materiales, debido a sus propiedades conductivas y de sangrado, las cuales pueden interferir en la transferencia del tóner y reducir la calidad de impresión.

Al diseñar un formulario, se debe incluir una zona no imprimible de 8,38 mm (0,33 pulg.) en las partes superior e inferior del formulario, y otra de 6,35 mm (0,25 pulg.) en ambos lados del formulario.

Por lo general, debe darse preferencia a la orientación vertical, especialmente al imprimir códigos de barras. Con la orientación horizontal, las variaciones en la velocidad del trayecto del papel pueden causar alteraciones en el espaciado al imprimir códigos de barras.