A nyomtatási anyagok olyan mérhető jellemzőkkel rendelkeznek, amelyeket az alkalmazásához kiválasztott űrlapok kiválasztásakor és tervezésekor figyelembe kell venni.

Az alapsúly az 500 lapos papírcsomagok fontban mért súlyát jelentő kifejezés (egy rizsma). Ugyanakkor a normál papír mérete határozza meg a súlyt, pedig nem biztos, hogy az a megvásárolt méret. Az alapsúlyok összehasonlítása tehát nem minden esetben egyszerű. Például a 20 fontos levélpapír szabványos mérete 17 x 22 hüvelyk, egy rizsma pedig 20 font. Ha a papírt elvágják, és négy rizsma 8,5 x 11 hüvelykes papír keletkezik, akkor mindegyik rizsmát 20 fontos papírnak címkézik fel, pedig csak 5 font súlyúak.

Ha ugyanez a papír 24 font súlyú lenne, akkor 24 fontos levélpapír lenne a megnevezése. A 24 fontos papír vastagabb, nehezebb és sűrűbb a 20 fontos levélpapírnál. A vastagabb papír azt jelenti, hogy egy tálcába kevesebb lap helyezhető be. A nehezebb és sűrűbb papír bizonyos nyomtatók esetében a papír elakadásával és az adagolás megbízhatóságával kapcsolatos problémákat eredményezhet. Annak ellenőrzésére, hogy a használt papír alapsúlya elfogadható-e, lásd a támogatott papírsúlyok táblázatát: Nyomtatóspecifikus papírtámogatás .

Nem mindegyik alapsúly ugyanarra a szabványos lapméretre vonatkozik. Például a 70 fontos anyag könnyebb lehet, mint a 40 fontos anyag, ha nagyobb alapméretű papíron alapul. A metrikus gramm per négyzetméter (g/m 2 ) mértékegység a súlyok következetesebb összehasonlítását teszi lehetővé, és a Nemzetközi Szabványügyi Szervezet (International Organization for Standardization – ISO) szabványosította azt.

A nyomtató az alapanyagok széles súlytartományát elfogadja, de a túl könnyű vagy túl nehéz anyagok nyomtatási problémákat okozhatnak. A nehéz és vastagabb anyagok nem melegszenek fel elég gyorsan a beégető egységben, rossz nyomtatási minőséget eredményezve ezáltal. A súlyuk és merevségük miatt kevésbé megbízhatóan adagolhatók, és könnyebben elferdülnek. Ezzel szemben a kis tartószilárdság (merevség) miatt a könnyebb anyagok összegyűrődhetnek, és elakadhatnak a nyomtatóban.

A különféle típusú hordozók súlyának összehasonlításához használja a következő táblázatot.

|

Metrikus megfelelő (g/m 2 ) |

Alapsúly (font/rizsma) |

|||||

|---|---|---|---|---|---|---|

|

Bankpostapapír 431,8 x 558,8 mm (17 x 22 hüvelyk) |

Eltolás 635 x 965,2 mm (25 x 38 hüvelyk) |

Borító 508 x 660,4 mm (20 x 26 hüvelyk) |

Bristol nyomtatás 571,5 x 889 mm (22,5 x 35 hüvelyk) |

Index Bristol 647,7 x 774,7 mm (25,5 x 30,5 hüvelyk) |

Címke 609,6 x 914,4 mm (24 x 36 hüvelyk) |

|

|

A kártyasúlyok ± 5% eltérést mutathatnak. |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

Az alapanyagnak a nyomtatón áthaladó irányultságától függően szükséges lehet a nehezebb anyagokat keresztszálirányúra vagy hosszanti szálirányúra vágni, hogy az kellő hajlékonysággal rendelkezzen a papírvezető fordulóiban.

A nyomtató által támogatott súlyokkal kapcsolatos további információkért lásd az adott nyomtató műszaki adatait ebben a dokumentumban.

Minden nyomtatóra korlátozza a nyomtatási anyagok méretét. További tájékoztatást a nyomtató dokumentációjában talál. A nyomtatási kimenet áttervezésével néha meg lehet kerülni ezeket a korlátozásokat. Például, ha egy dokumentum rövidebb, mint a nyomtató által támogatott minimális hosszúság, akkor két dokumentum helyezhető el egyetlen lapon.

A Lexmark nyomtatók elérik és túl is szárnyalják az összes ipari kibocsátási szabályozás és szabvány követelményeit. Bizonyos papír- vagy hordozótípusokra történő folyamatos nyomtatáskor azok füstöt bocsáthatnak ki, mely a ritkább nyomtatások alkalmával nem jelent gondot. Győződjön meg róla, hogy a nyomtatót jól szellőző területen elhelyezték el.

A hőmérséklet és páratartalom jelentősen befolyásolhatja a nyomtatást. Még apró változások is (pl. nappalból éjszakába fordulás) is jelentős hatással lehetnek az adagolás megbízhatóságára, mikor a nyomtatási anyag éppen az elfogadható tartományban van.

Javasoljuk, hogy az alapanyagot az eredeti csomagolásában tárolja. A nyomtatás megkezdése előtt 24-48 órán keresztül tárolja a nyomtatóval azonos környezetben a nyomtatási anyagot, hogy az az új feltételek szerint stabilizálódhasson. Előfordulhat, hogy több nappal meg kell nyújtania az időszakot, ha a tárolási vagy szállítási környezet jelentősen eltér a nyomtató környezetétől. A vastag anyag hosszabb idejű kondicionálást igényel az anyag súlya miatt.

Ha eltávolítja az anyag csomagolását mielőtt kész lenne azt behelyezni a nyomtatóba, az egyenlőtlen páratartalom miatt az meggörbülhet. Behelyezés előtt javasoljuk, hogy a görbület nem lépje túl a 3 mm-es (0,125 hüvelyk) értéket. A könnyebb anyagokkal, például a papírcímkékkel és bizonyos integrált űrlapokkal nagyobb eséllyel lesznek nyomtatási problémák, ha görbületet tartalmaznak.

A legtöbb címkegyártó 18–24 °C (65–75 °F) közötti hőmérsékleten és 40–60%-os relatív páratartalom mellett ajánlja a nyomtatást. A Lexmark nyomtatókat 15,5–32 °C-os (60 és 90 °F közötti) hőmérsékleti tartományban és 8 és 80% közötti páratartalomban történő üzemelésre tervezték. Az ezen a javasolt tartományon kívüli körülmények között végzett nyomtatás papírelakadást, adagolási problémákat, csökkent nyomtatási minőséget és megnyúlt (leváló) címkéket okozhat.

Az előnyomtatott alapanyagokkal félig folyékony és illékony összetevők találkoznak a lézernyomtatási folyamatban használt magas hőmérséklettel és nyomással. Az előre nyomtatott festék és színezés ellenáll a beégető egység akár 225 °C-os (437 °F) hőmérsékletének és az 1,72 bar (25 psi) nyomásnak anélkül, hogy a nyomtató szennyeződéséhez vagy veszélyes füstök létrehozásához vezetne.

Nem javasoljuk a termografikus festék használatát. A termografikus festék viaszos érzetet kelt, és a nyomtatott kép kiemelkedni látszik a nyomtatási anyag felszínéből. Ezek a festékek megolvadhatnak, és a beégető egység sérülését okozhatják.

Az előre nyomtatott festékeknek kopásállónak kell lenniük, hogy csökkentsék a festékpor és festékszennyezés kialakulását a nyomtatóban. Ha előre nyomtatott felületre nyomtat, akkor a festéknek a alkalmazkodnia kell a tonerhez, hogy biztosítva legyen a megfelelő beégetés biztosítása érdekében.

Minden előre nyomtatott festéknek tökéletesen száraznak kell lennie a nyomtatási anyagokon való felhasználáskor. Mindazonáltal nem javasoljuk ofszetpor vagy egyéb idegen anyag használatát a száradás felgyorsítására. Annak eldöntésére, hogy a festék kompatibilis-e a festéket 225 °C-ra (437 °F) felmelegítő nyomtatókkal, lépjen kapcsolatba a festék feldolgozójával, gyártójával vagy forgalmazójával.

Ha az anyag perforált, a perforációs vonalnak az űrlap minden széle előtt 1,6 mm (0,06 hüvelyk) távolságban véget kell érnie. Ezzel elkerülhető, hogy az űrlap a laptovábbító rendszerben szétváljon, és a papír beakadását okozza. A perforáció helyzete hatással van a kezdeti behúzási szilárdságra. A szélekhez közeli perforáció növelheti a papírbeakadások számát. Nyomásérzékeny anyagok, pl. címkék esetében csökkentse minimálisra azon perforációk számát, melyek áthatolnak a hátlapanyagon vagy a fólián.

A perforációkat ki kell vasalni, hogy a nyomtatási anyag laposan feküdjön, csökkentve ezzel az űrlapok benyomódását. A széleknek simának és tisztának kell lenniük, felpördülés nélkül. A lézerperforációk (más néven mikroperforációk vagy adatperforációk ) nagyobb stabilitást nyújtanak emiatt ezek használata preferált. Ezek a kisebb perforációk normál esetben nem nyomódnak be, és nem hoznak létre túl sok papírport és szennyeződést. Győződjön meg róla, hogy az átalakítási művelet során keletkezett papírtörmeléket és -port a csomagolás előtt eltávolították.

Ha a perforációk púposodnak vagy gyűrődnek a perforációs vonal mentén, a perforációk elszakadhatnak, a papír elakadását okozva ezzel. A púposodás fokozhatja a ferdülésre való hajlamot, kétlapos adagolást okozhat, illetve a beégetés előtt elkenheti a tonert a nyomtatási anyagon, rossz minőségű nyomtatást eredményezve ezáltal. A púposodás csökkentésére használjon mikroperforációt. Ha a nyomtatási anyag a nyomtatón való áthaladás közben megrándul, a perforációknak szakadás nélkül ki kell bírniuk.

A körülvágás használatával különféle alakúra körül lehet vágni a címkéket vagy kártyákat. Címkék tervezésekor kerekítsen le minden sarkot a címke leválásának megakadályozásához, és kerülje a fólián áthatoló vágásokat (átmenő vágásokat). A hátsó vágások és kinyíló ablakok használata nem javasolt.

Ha a perforációk és a körülvágások a nyomtatási anyag kialakításának szerves részét képezik, kötések használata javasolt. Ezek a ki nem vágott kis részek (kb. 1,6mm vagy 0,06 hüvelyk) segítenek az űrlap stabilizálásában és nyomtatáskor megakadályozzák a perforációk vagy körbevágások mentén történő szakadásokat.

Egymást keresztező körbevágásokat vagy perforációkat tartalmazó, illetve kis végterméket eredményező felületek esetén a kialakítás sarkainál elhelyezett kötések fokozzák a stabilitást. A kötések a perforációk vagy körbevágások bármelyik részén elhelyezhetők. Nyomásérzékeny termékek esetén a kötések segítenek megakadályozni a nyomtatóban lévő címkék leválását a fóliáról. A kötéseket nem lehet a címkéken lévő ragasztó elégtelen elengedési szilárdságának fokozására használni.

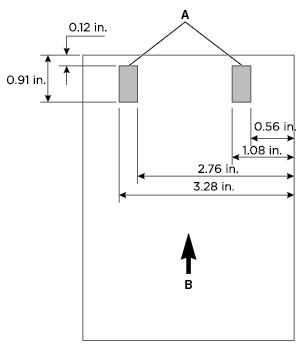

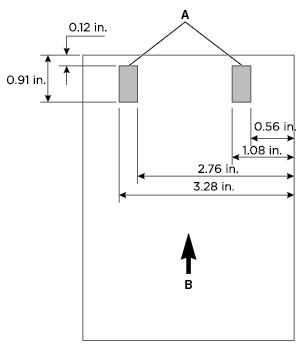

Bizonyos nyomtatókban olyan behúzógörgő egység található, amely a régebbi nyomtatókon alkalmazott saroklemezes rendszernél több papír megbízható adagolására képes. Az egységben két, a hordozó papírt érintő görgő található. Ne helyezzen mély perforációkat ezekre a területekre, mert a papír benyomódhat, ami több lap egyidejű adagolását eredményezheti. A benyomódást és púposodást okozó perforációknak a behúzó görgő területén kívülre kell esniük a papír belépő szélénél. Ez különbözik attól a 0,50 hüvelykes hézagtól, melynek meghagyását a saroklemezes rendszerrel szerelt nyomtatókban használatos űrlapok tetejénél javasoljuk. A benyomódás problémáinak kiküszöbölésére használjon mikroperforációt.

Győződjön meg róla, hogy a perforáció kívül esik a hordozó belépő szélénél lévő 0,12–0,91 hüvelykes területen.

|

A |

Behúzó görgő helye |

|

B |

Adagolási irány |

Kerülje a mélynyomású és dombornyomású anyagok használatát. Ezen anyagok használata benyomódást és kétlapos adagolást eredményezhet, és a beégetési művelet jelentősen csökkenti a kiemelkedő kép magasságát. A dombornyomáshoz túl közeli nyomtatás rossz nyomtatási beégetési minőséget eredményez.

Nem javasoljuk az űrlapokban a fémezés használatát, akár festékkel, akár más anyaggal megvalósítva, mert vezetik az elektromosságot, és kisütik a töltést. Ez a jellemző hatással lehet a festék felhordására, és gyenge nyomtatási minőséget eredményezhet.

Űrlapok tervezésekor hagyjon meg 8,38 mm-es (0,33 hüvelyk) nyomtatásmentes területet az űrlap tetejénél, és egy 6,35 mm-es (0,25 hüvelyk) területet az űrlap mindkét szélénél.

Alapvetően az álló tájolás a preferált elrendezés, különösen vonalkódok nyomtatásakor. A fekvő tájolás kiválasztásakor a papírtovábbítási sebesség ingadozásaiból fakadóan a vonalkódok nyomtatásakor eltérő térközök jöhetnek létre.