I materiali di stampa hanno caratteristiche misurabili che è necessario prendere in considerazione quando si selezionano o si progettano forme per una determinata applicazione.

Grammatura è un termine utilizzato per descrivere il peso in libbre di 500 fogli di carta (una risma). Tuttavia, il formato della carta standard determina il peso, che potrebbe non essere il formato acquistato. Pertanto, le grammature non sono sempre facilmente comparabili. Un esempio è il formato standard della carta di qualità da 20 libbre, 17 x 22 pollici; una risma di questo tipo di carta pesa 20 libbre. Se la carta è stata tagliata, creando quattro risme di carta di 8,5 x11 pollici, ogni risma verrebbe identificata come carta fine da 20 libbre, ma peserebbe in realtà solo cinque libbre.

Se la stessa carta pesasse 24 libbre, sarebbe chiamata da 24 libbre. La carta da 24 libbre è più spessa, più pesante e più densa di quella da 20 libbre. Se la carta è più spessa ne può essere posizionata di meno in un vassoio. Carta più pesante e più densa può causare inceppamenti o problemi di affidabilità dell'alimentazione in alcune stampanti. Per verificare che la grammatura della carta utilizzata sia accettabile, consultare la tabella dei pesi della carta supportati in Supporto carta specifico per la stampante .

Non tutte le grammature sono correlate allo stesso formato standard. Ad esempio, un materiale da 70 libbre può essere più leggero di un materiale da 40 libbre se quest'ultimo ha un formato più grande. La misurazione metrica di grammi per metro quadro (g/m 2 ) è un modo più coerente per confrontare i pesi ed è stato standardizzato da ISO (International Organization for Standardization).

La stampante è in grado di lavorare con un'ampia gamma di pesi, ma materiali troppo leggeri o troppo pesanti possono causare problemi di stampa. Materiali più spessi e pesanti potrebbero non riscaldarsi abbastanza velocemente nel fusore, determinando una scarsa qualità di stampa. Inoltre, può verificarsi una riduzione dell'affidabilità o un disallineamento a causa del loro peso o della loro rigidità. Al contrario, materiali più leggeri possono arricciarsi e incepparsi nella stampante a causa di una bassa consistenza della risma (rigidità).

Utilizzare la seguente tabella per confrontare i pesi di vari tipi di supporto.

|

Equivalenza metrica (g/m 2 ) |

Grammatura (lb/risma) |

|||||

|---|---|---|---|---|---|---|

|

Carta di qualità 431,8 X 558,8 mm (17 x 22 pollici) |

Separazione pagine 635 X 965,2 mm (25 x 38 pollici) |

Copertina 508 X 660,4 mm (20 x 26 pollici) |

Stampa Bristol 571,5 X 889 mm (22,5 x 35 pollici) |

Bristol per schede 647,7 X 774,7 mm (25,5 x 30,5 pollici) |

Etichette 609,6 X 914,4 mm (24 x 36 pollici) |

|

|

Il peso del cartoncino può variare ± 5%. |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

A seconda dell'orientamento del cartoncino mentre viene inserito nella stampante, potrebbe essere necessario richiedere di tagliare i materiali più pesanti a grana corta o a grana lunga per una maggiore flessibilità nelle svolte del percorso della carta.

Per ulteriori informazioni sui pesi supportati dalla stampante, vedere le singole specifiche della stampante in questo documento.

Tutte le stampanti sono dotate di limitazioni di dimensione del materiale di stampa. Per ulteriori informazioni, consultare la documentazione della stampante. Talvolta è possibile riprogettare l'output stampato affinché superi queste limitazioni. Ad esempio, se il documento è inferiore alla lunghezza minima supportata dalla stampante, è possibile posizionare due documenti su un unico foglio.

Le stampanti Lexmark soddisfano o superano tutte le normative e gli standard sulle emissioni. La stampa continua su alcuni tipi di carta o altri supporti può creare fumi che non rappresentano un problema nella stampa occasionale. Assicurarsi che la stampante sia collocata in un'area ben ventilata.

La temperatura e l'umidità possono avere un impatto significativo sulla stampa. Anche piccoli cambiamenti (come da giorno a notte) possono influire notevolmente sull'affidabilità quando il materiale di stampa è appena all'interno dell'intervallo di accettabilità.

Si consiglia di condizionare il materiale mentre è ancora nella confezione originale. Conservare il materiale nello stesso ambiente della stampante per 24 - 48 ore prima di eseguire la stampa per fare in modo che il materiale si stabilizzi alle nuove condizioni. Prolungare il periodo di tempo di alcuni giorni se l'ambiente di conservazione o di trasporto è molto diverso da quello della stampante. I materiali spessi richiedono un periodo di condizionamento più lungo a causa della massa del materiale.

Se si rimuove la confezione dal materiale prima che sia il momento di caricarlo nella stampante, il materiale sviluppa umidità irregolare provocando l'arricciamento della carta. Prima del caricamento, l'arricciamento non deve superare i 3 mm (0,125 pollici). Materiali più leggeri, come etichette di carta e alcuni moduli integrati, hanno più probabilità di incorrere in problemi di stampa se presentano arricciamento.

La maggior parte dei produttori di etichette consiglia di stampare in un ambiente con temperatura compresa tra 18 e 24°C (tra 65 e 75°F) e con umidità relativa compresa tra il 40 e il 60%. Le stampanti Lexmark sono progettate per funzionare in un ambiente con temperatura compresa tra 15,5 e 32°C (tra 60 e 90°F) e con umidità relativa compresa tra 8 e 80%. Stampare al di fuori degli intervalli consigliati potrebbe causare inceppamenti, problemi di alimentazione, riduzione della qualità di stampa e sollevamento delle etichette.

Il materiale prestampato introduce componenti semiliquidi e volatili alle alte temperature e pressioni usate nel processo di stampa laser. Gli inchiostri e le colorazioni prestampati resistono a una temperatura del fusore fino a 225°C (437°F) e a una pressione di 25 psi senza contaminare la stampante né creare fumi pericolosi.

Si sconsiglia l'inchiostro da termografia. Gli inchiostri da termografia hanno l'aspetto cereo e l'immagine stampata appare sopra la superficie del materiale di stampa. Questi inchiostri possono fondersi e danneggiare il gruppo del fusore.

Gli inchiostri prestampati devono inoltre essere resistenti all'abrasione per ridurre la quantità di polvere e macchie di inchiostro nella stampante. Se si sta effettuando la stampa su un'area prestampata, l'inchiostro deve essere sensibile al toner per assicurare una fusione adeguata.

Tutti gli inchiostri prestampati devono essere completamente asciutti prima di utilizzare materiali stampati. Tuttavia, si consiglia di non utilizzare polveri offset o altri materiali estranei per velocizzare l'asciugatura. Per verificare se l'inchiostro è compatibile con le stampanti che raggiungono temperature di 225°C (437°F), consultare il convertitore, il produttore o il fornitore dell'inchiostro.

Se esiste una perforazione, la linea tratteggiata dovrebbe interrompersi a 1,6 mm (0,06 pollici) da ciascun lato del modulo. In tal modo si evita che il modulo si separi nel percorso della stampante, con conseguente inceppamento. La posizione iniziale della perforazione influisce sulla forza del prelievo. Perforazioni situate vicino al bordo possono aumentare il numero di inceppamenti. Per materiali sensibili alla pressione come le etichette, ridurre al minimo il numero di perforazioni che passano attraverso il materiale di supporto o liner.

Le perforazioni devono essere stirate sempre in modo tale che il materiale di stampa sia ben disteso, riducendo il rischio che i moduli aderiscano uno sull'altro. I bordi devono essere lisci e senza alcun roll-over. Le perforazioni laser (note anche come micro perforazioni ) forniscono una maggiore stabilità e sono una scelta consigliabile. Queste piccole perforazioni normalmente non creano l'adesione di più fogli uno sull'altro o un eccesso di polvere e residui cartacei. Accertarsi che i residui e la polvere di carta create durante il processo di conversione vengano rimosse prima del confezionamento.

Se le perforazioni si rigonfiano o si sgualciscono lungo la linea tratteggiata, le perforazioni potrebbero rompersi, provocando un inceppamento della carta. Il rigonfiamento può aumentare disallineamento, alimentazione di più fogli contemporaneamente o sbavature di toner sul materiale di stampa prima di fondersi, il che si traduce in una scarsa qualità di stampa. Per ridurre un rigonfiamento, utilizzare micro perforazioni. Se il materiale di stampa è agganciato in modo leggero quando passa all'interno della stampante, le perforazioni dovrebbero resistere senza rompersi.

La fustellatura viene utilizzata per creare forme in un'etichetta o in un cartoncino. Durante la progettazione delle etichette, arrotondare tutti gli angoli per impedire la delaminazione delle etichette, ed evitare che le incisioni penetrino nel liner (tagli ad incudine). Si sconsigliano incisioni posteriori e finestre pop-up.

Se le perforazioni o le fustellature sono parte della progettazione del materiale di stampa, si consiglia l'utilizzo di fascette. Queste piccole zone non tagliate (circa 1,6 mm o 0,06 pollici) aiutano a stabilizzare il modulo e impedire lo strappo in corrispondenza delle perforazioni e della fustellatura durante la stampa.

Per le aree con fustellature o perforazioni che si intersecano o creano un prodotto con estremità ridotta, le fascette agli angoli del prodotto offrono maggiore stabilità. Le fascette possono essere posizionate ovunque lungo le perforazioni o le fustellature. Per i prodotti sensibili alla pressione, le fascette evitano che le etichette si stacchino dal supporto mentre sono nella stampante. Le fascette non possono essere utilizzate per compensare una forza di rilascio inadeguata dell'adesivo nella progettazione dell'etichetta.

Alcune stampanti sono dotate di un gruppo rullo di prelievo che alimenta la carta in modo più affidabile rispetto al sistema con linguetta ad angolo utilizzato nei modelli precedenti di stampante. Il gruppo dispone di due rulli a contatto con il supporto carta. Evitare di posizionare perforazioni profonde in queste aree poiché i fogli possono aderire uno sull'altro ed essere prelevati insieme contemporaneamente. Le perforazioni che potrebbero causare queste sovrapposizioni e il rigonfiamento devono trovarsi al di fuori del bordo di entrata della carta nell'area del rullo di prelievo. Questa opzione è diversa dai 0,50 pollici consigliati nella parte superiore del modulo per le stampanti che dispongono di sistema con linguetta ad angolo. Utilizzare micro-perforazioni per evitare problemi di sovrapposizioni.

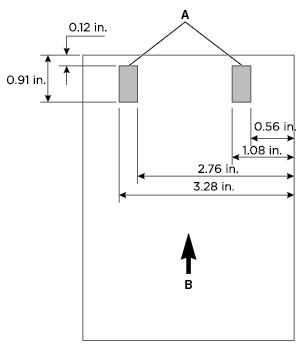

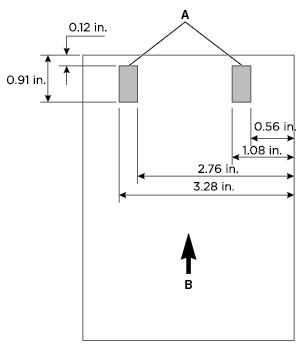

Assicurarsi che le perforazioni non rientrino nell'area di 0,12-0,91 pollici sul bordo di entrata della carta.

|

A |

Posizione del rullo di prelievo |

|

B |

Direzione alimentazione |

Evitare materiali per goffratura e stampa in rilievo. L'utilizzo di questi materiali potrebbe comportare la sovrapposizione e l'alimentazione di due fogli contemporaneamente; il processo di fusione riduce significativamente l'altezza dell'immagine sollevata. La stampa troppo vicina al rilievo comporta una scarsa qualità di stampa e un grado di fusione scadente.

Si consiglia di non utilizzare metalli nei moduli, che si trovino negli inchiostri o in altri materiali, a causa della loro conduttività e della la loro capacità di carica. Questa proprietà può interferire con il trasferimento del toner e causare una scarsa qualità di stampa.

Quando si progettano i moduli, includere un'area non di stampa di 8,38 mm (0,33 pollici) nella parte superiore e inferiore del modulo e di 6,35 mm (0,25 pollici) su entrambi i lati del modulo.

In generale, l'orientamento verticale è il layout preferito, specialmente se si stampano dei codici a barre. La scelta dell'orientamento orizzontale può causare variazioni di velocità nel percorso della carta producendo variazioni di spaziatura quando si stampano codici a barre.