印刷マテリアルには、特定の用途のフォームを選択または設計する際に考慮する必要がある、重要な特性があります。

基本重量 は、500 枚(1 束)の用紙の重量を表す用語です。ただし、標準の用紙サイズが重量を決定し、購入したサイズではない可能性があります。したがって、基本重量は必ずしも簡単に比較できるとは限りません。一例として、標準サイズの 20 ポンドボンド紙(17 x 22 インチ)と重量 20 ポンドの 1 つの束があります。用紙をカットして、8.5 x 11 インチの用紙の 4 つの束を作成した場合は、各束には 20 ポンドボンド紙のラベルが貼られますが、重量は 5 ポンドしかありません。

同じ用紙の重量が 24 ポンドの場合は、24 ポンドボンド紙と呼ばれます。24 ポンドボンド紙は、20 ポンドのボンドよりも厚く、重く、高密度です。厚手の用紙は、トレイに入れることができる用紙が少ないことを意味します。重く、密度の高い用紙は、一部のプリンタで紙詰まりや給紙の信頼性の問題の原因になることがあります。使用している用紙の基本重量が許容範囲にあるかを確認するには、 プリンタ固有の用紙サポート にあるサポートされている用紙の重さの表を参照してください。

すべての基本重量が同じ標準シートサイズに関連しているわけではありません。たとえば、大型の基本サイズの用紙に基づいている場合、70 ポンドの材料が 40 ポンドの材料よりも軽い可能性があります。平方メートル当たりのグラムのメートル法測定(g/m 2 )の方が、一貫して重量を比較でき、国際標準化機構(ISO)により標準化されています。

プリンタは、さまざまな素材の重量に対応できますが、軽すぎる材料、または重すぎる材料は、印刷の問題の原因になることがあります。重く厚い材料はフューザですばやく十分に加熱されない場合があり、印刷品質が低下します。また、重さや剛性のために、給紙の信頼性が低下し、ゆがみが生じることもあります。反対に、軽い材料は、ビーム強度(剛性)が低いため、プリンタ内でしわになり、紙詰まりを起こすことがあります。

次の表を使用して、さまざまなタイプのメディアの重量を比較します。

|

メートル法換算値(g/m 2 ) |

基本重量(ポンド/束) |

|||||

|---|---|---|---|---|---|---|

|

ボンド紙 431.8 x 558.8 mm (17 x 22 インチ) |

オフセット 635 x 965.2 mm (25 x 38 インチ) |

カバー 508 x 660.4 mm (20 x 26 インチ) |

印刷ブリストル 571.5 x 889 mm (22.5 x 35 インチ) |

インデックスブリストル 647.7 x 774.7 mm (25.5 x 30.5 インチ) |

タグ 609.6 x 914.4 mm (24 x 36 インチ) |

|

|

厚紙の重さは ± 5% になる場合があります。 |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

用紙がプリンタを通って給紙される方向に応じて、用紙経路の向きに合わせた柔軟性が得られるように、重い材料を横目または縦目にカットするように依頼する必要があります。

プリンタがサポートする重さについての詳細は、本書の各プリンタの仕様を参照してください。

すべてのプリンタには、印刷マテリアルの寸法制限があります。詳細については、プリンタのマニュアルを参照してください。印刷出力を再設計して、これらの制限を超えることができます。たとえば、文書がプリンタでサポートされている最小長より短い場合は、1 枚の用紙に 2 つの文書を配置することができます。

Lexmark プリンタは、業界のすべての排出規制および基準を満たしています。一部の用紙タイプまたは他のメディアに連続印刷すると、少量印刷時には問題にならない発煙が生じる場合があります。プリンタが十分に換気された場所にあることを確認してください。

温度と湿度は、印刷に大きな影響を与えることがあります。印刷マテリアルが許容範囲内に何とか収まっている場合には、小さな変化(昼間と夜間など)でも給紙の信頼性に大きな影響を与えることがあります。

元の包装に入っているときから、用紙の条件を整えることをお勧めします。印刷前 24 ~ 48 時間は用紙をプリンタと同じ環境に保管し、用紙が新しい状態で安定するようにします。ただし、用紙を保管または輸送したときの環境がプリンタの設置環境と大きく異なる場合は、この調整の時間を数日伸ばす必要がある場合があります。厚い用紙の場合も、量が多くなるため、より長時間の調整が必要になる場合があります。

プリンタに用紙をセットする準備ができる前に用紙を包装から取り出した場合は、用紙の含水率が不均一になり、カールが発生します。セットする前にカールが 3 mm(0.125 インチ)を超えないようにすることをお勧めします。ラベル紙や一部の統合フォームなどの軽い材料は、カールしている場合、印刷の問題が発生する可能性が高くなります。

ほとんどのラベルメーカーは、温度が 18 ~ 24℃(65 ~ 75°F)で、相対湿度が 40 ~ 60% で印刷することを推奨しています。Lexmark プリンタは、温度が 15.5 ~ 32 °C(60 ~ 90 °F)、相対湿度が 8 ~ 80% で動作するように設計されています。これらの推奨値の範囲外の環境での印刷では、紙詰まり、給紙の問題、印刷品質の低下、ラベルのプリディスペンシング(剥離)が生じる場合があります。

事前印刷されている用紙は、レーザー印刷処理で使用されている高い気温と圧力下に半液体および揮発成分を導入します。事前印刷インクと配色は、プリンタを汚したり、有毒ガスを発生させたりせずに、フューザの最高 225 °C(437 °F)の温度と最大 25 psi の圧力に耐えます。

サーモグラフィインクはお勧めしません。サーモグラフィインクには、ワックスのような感触があり、印刷された画像は印刷マテリアルの表面より高くなります。これらのインクが溶けて、フューザアセンブリを損傷する可能性があります。

また、プリンタ内のインクのほこりやインクの汚れが減るように、事前印刷インクは耐摩耗性を備えている必要があります。事前印刷された領域の上に印刷する場合は、十分な融着が得られるように、インクがトナーを受け付ける必要があります。

すべての事前印刷インクは、印刷マテリアルを使用する前に、十分に乾燥している必要があります。ただし、乾燥を速めるために、オフセットパウダーやその他の異物を使用することはお勧めしません。インクを 225 °C(437 °F)まで熱するプリンタと互換性があるかどうかを確認するには、インクコンバータ、製造元、またはベンダーにお問い合わせください。

ミシン目が存在する場合は、ミシン目が用紙のそれぞれの端から 1.6 mm(0.06 インチ)で止まっている必要があります。このようにすることで、プリンタパス内で用紙が分離して、紙詰まりが発生するのを回避できます。ミシン目の位置は、最初のピック強さに影響します。ミシン目が端に近いほど、紙詰まりの回数が増加する可能性があります。ラベル紙など圧力に敏感な材料の場合は、裏紙材またはライナーを貫通するミシン目の数を最小限にします。

ミシン目は、印刷マテリアルが平らになり、用紙が入れ子になるのを減らすために、アイロンをかける必要があります。エッジはスムーズで汚れがなく、ロールオーバーのない状態である必要があります。 レーザーパーフォレーション ( マイクロパーフォレーション または データパーフォレーション とも呼ばれます)は、安定性が高く、お勧めです。これらの小型のミシン目は、通常、入れ子にならず、過剰な紙のほこりやごみが発生しません。変換処理中に発生した用紙のチャフやほこりは、パッケージ化される前に取り除いてください。

ミシン目がミシン目の線で テンティング 、または折れる場合、ミシン目が割けて紙詰まりの原因となることがあります。テンティングにより、ゆがみの増加、二枚給紙の発生、融着する前にトナーが印刷用紙に付着し、印刷品質が低下する原因になります。テンティングを減らすには、マイクロパーフォレーションを使用します。印刷マテリアルがプリンタを通過するときに軽く折れても、ミシン目が切れずに保持する必要があります。

ダイカット は、ラベル紙や厚紙のデザインで図形を作成するために使用されます。ラベルを設計する際には、ラベルの剥離を防ぐためにすべての角を丸くし、ライナーを貫通するカット(アンビルカット)を避けるようにします。バックスプリットとポップアウトウィンドウも推奨されません。

ミシン目またはダイカットが印刷マテリアルの設計の一部である場合は、タイが推奨されます。これらの小さい未カット領域(約 1.6 mm または 0.06インチ)は、フォームを安定させ、印刷中にミシン目やダイカットで切れないようにします。

交差する、または小さい最終製品を作成するダイカットまたはミシン目がある領域では、設計の角にあるタイが安定性を高めます。タイは、ミシン目やダイカットに沿って任意の場所に配置できます。圧力に敏感な製品の場合、タイは、プリンタの中でラベルがライナーから剥がれないようにします。タイは、ラベルデザインの不十分な接着剤のリリース強度を補正するために使用することはできません。

一部のプリンタは、以前のプリンタ機種で使用されているコーナーバックラーシステムよりも確実に用紙を供給するピックローラーアセンブリを備えています。このアセンブリには、用紙に触れる 2 つのローラーがあります。用紙が入れ子になり、複数用紙が給紙される原因になるため、この領域に深いミシン目を入れないようにしてください。入れ子やテンティングの原因となるミシン目は、用紙の先端のピックローラー領域の外側になるようにします。これは、コーナーバックラーシステムを使用するプリンタ用のフォームの上部に残すことを推奨している 0.50 インチのスペースとは異なります。入れ子の問題を回避するには、マイクロパーフォレーションを使用します。

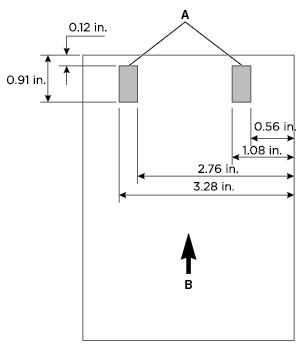

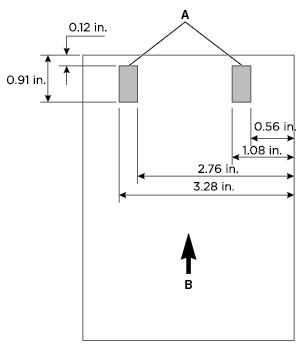

ミシン目が用紙の先端にある 0.12 ~ 0.91 インチの領域の外側になっていることを確認します。

|

A |

ピックローラーの位置 |

|

B |

給紙方向 |

材料のデボス加工とエンボス加工を避けてください。これらの材料を使用すると、入れ子や二重の用紙送りが発生する可能性があり、融着プロセスにより持ち上げられた画像の高さは大幅に減少します。エンボス加工に近すぎるところに印刷した結果、印刷品質が低下し、融着度も低下します。

導電性とブリードチャージ機能のため、当社では、インクやその他の材料でメタリックを使用することはお勧めしません。この特性は、トナーの転写を妨害し、印刷品質が低下する原因になる可能性があります。

フォームをデザインする場合は、フォームの上部と下部に 8.38 mm(0.33 インチ)、フォームの両側に 6.35 mm(0.25 インチ)の非印刷領域を入れます。

一般に、特に印刷バーコードを印刷する場合には、印刷方向(縦)の向きが適しています。横方向を選択すると、用紙送り速度が変化し、バーコードを印刷するときに間隔のばらつきにつながる可能性があります。