ラベル

ラベル

紙または圧力に敏感な材料は、さまざまな組み合わせの前面シート(印刷可能素材)、接着剤、取り外し可能な保護裏面(ライナー)を含む多層材料です。これらの層により、材料が厚くなり、処理が困難になる可能性があります。

ラベル紙は、どのプリンタでも確実に給紙して印刷するのが最も難しい印刷マテリアルに入ります。熱、圧力、用紙経路などの要因によって、ラベル紙の印刷は非常に困難になることがあります。例えば、融着処理には、225 °C(437 °F)近い温度と最大 25 psi の圧力が必要になる場合があります。温度はプリンタにより異なります。ご使用のプリンタのセクションを確認してください。厚手のラベル紙は熱を吸収し、トナーの付着や印刷品質に影響を与え、剥離の原因になります。

メモ:

ラベル紙が剥がれたり、剥離したりしないように、レーザープリンタ用に設計されたラベル紙を使用してください。

ラベル紙のガイドライン

-

[用紙]メニューで用紙サイズ、タイプ、粗さ、重さを設定し、トレイにセットされたラベル紙に一致させます。

-

大量に購入する前に、ラベル紙にサンプルを印刷してみてください。

-

レーザープリンタ用に特別に設計されたラベル紙を使用してください。

-

裏面がつやのある素材でできているラベル紙は使用しないでください。

-

接着剤が露出しているラベル紙は使用しないでください。

-

ラベル紙全体を使用してください。用紙の一部だけを使用すると、印刷時にラベルがはがれ、紙詰まりが発生することがあります。用紙の一部だけを使用すると、接着剤でプリンタやカートリッジが汚れて、プリンタやトナーカートリッジの保証対象外となることがあります。

-

ほぐしたり、パラパラめくったり、端をそろえたりしてからラベル紙をセットします。

-

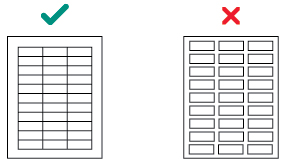

ラベルの間にすき間がないラベルシートのみを使用してください。

-

多数のラベル紙を連続して印刷しないでください。

-

ラベルを耐液性にするためにコーティングやサイジングを塗布したラベル紙は使用しないでください。

-

プリンタを汚す可能性があるため、ラベル紙は 1 回のみプリンタで実行してください。

-

ラベル紙の末尾を前方にしてラベル紙をセットします。

-

容易にカールする傾向がある横目用紙の代わりに縦目用紙を使用します。

適切なタイプのラベル紙を使用していることを確認するために、ラベル紙とレーザープリンタの知識が豊富なコンバータまたはベンダーとラベル紙のデザインを確認します。

プリンタでのラベル紙サポートの詳細については、

プリンタ固有の用紙サポート

を参照してください。

ラベル紙のコンポーネント

ラベル紙は 3 つの基本的な部分で構成されています。ライナー、接着剤、前面シート。ラベル紙には、印刷に影響する表面コーティングもあります。ラベルが剥がれないようにするために、ラベル紙の推奨設計ガイドラインに従ってください。剥がれたラベルは紙詰まりの原因になります。フューザで用紙が詰まると、ラベルや接着剤が溶けることもあります。これらのラベル紙のコンポーネントそれぞれに適切な材料を選択することで、信頼性の高い印刷が可能になります。

ライナー

ライナー

は、台紙または裏紙とも呼ばれ、ラベルが貼付されている材料です。ライナーによりラベル紙がプリンタを通ることができ、給紙の信頼性に直接影響します。ライナーの重さと構造は、使用する印刷面の素材によって異なります。詳細については、

前面シート(印刷可能素材)

を参照してください。

ティッシュバック、普通ボンド紙、またはボンド紙と類似した用紙、多孔質、レイフラットライナーが好まれます。高速レーザープリンタで使用するために作成されたライナー(50 ページ/分以上)では、許容される結果が得られない場合があります。

ライナーは、簡単に曲がり、リリース時に元の平らな状態に戻る必要があります。曲がったままになる用紙は、紙詰まりや用紙の端が破損する原因になる可能性があります。この曲がりは、シートを分離するピックローラーアセンブリより、コーナーバックラーを使用する以前のプリンタ機種に影響を与えます。

圧力に敏感な構成で使用されているいくつかのライナー材料は、

ラベル紙

と呼ばれます。ラベル紙には、カレンダー仕上げ、スーパーカレンダリング、または片面コーティングされた、マシン仕上げ(MF)やイングリッシュフィニッシュ(EF)の用紙があります。MF にはさまざまな表面の滑らかさがあります。製造中に用紙がローラー(湿式または乾式)を通過する回数によって、表面の滑らかさが決まります。EF は非コート紙で、外観は低光沢です。ラベル紙は、デュアル Web フォーム用紙に使用される材料など、圧力に敏感な紙製品の前面シートとして使用される場合もあります。

スーパーカレンダリング

は、つやのある光沢面を生み出します。一部のスーパーカレンダー仕上げのライナーは、プリンタで確実にピックして給紙するのが困難です。超高速レーザープリンタ(1 分あたり 50 ページ以上)用に設計された、スーパーカレンダー仕上げのライナーを使用することはお勧めしません。

一部の圧力に敏感な用紙では、クラフトライナーや漂白したライナーを使用します。クラフトライナーは、硫酸塩パルプから作られていて、MF またはマシングレーズド(MG)です。ほとんどの MG 用紙は光沢のある外観です。高光沢、強光沢仕上げの面は、ゆがみを増加し、プリンタの給紙メカニズムで確実に処理するのが困難です。一部のクラフトライナーでは許容される結果が得られる場合がありますが、クラフトライナーを使用する圧力に敏感な用紙の広範なテストを実施することを強くお勧めします。

ティッシュバックまたは普通ボンド紙ライナーは、プリンタ内部のトナーの汚れを減らし、給紙性能を向上します。つやのある、非多孔性ライナーは給紙が困難で、フューザとバックアップロールでのトナーの蓄積が増加します。荒い裏紙は用紙経路の摩擦が増加し、傾斜と紙詰まりの原因になることがあります。ライナーの表面材料には、ほぼ 225 °C(437 °F)のフューザの温度に耐えることができる溶融温度も必要です。最大 3 mm のストリップされた領域(0.12 インチ)は、表面の材料をこの温度にさらし、フューザでの溶解または汚れを引き起こす可能性があります。

ライナーに関連した過剰な紙のほこりやチャフは、印刷品質に影響する場合があります。変換時にライナーにより過剰な紙のほこりやチャフが発生する場合、残骸が材料に付着し、最終的にはプリンタ内に蓄積します。プリンタに給紙され、プリンタ内を通過するとき、これらの特性は印刷品質にも影響を与えることがあります。ライナーの詳細については、ラベル紙の供給元に問い合わせてください。

接着剤

次の 3 つの基本的なタイプのラベル接着剤があります。リムーバブル、恒久的、半永久的(低温)。すべてのタイプは、適切な設計により、プリンタで使用できます。カットシートのラベルプリンタには、一般にアクリルベースの接着剤が好まれます。

接着剤に関連する主な印刷の問題は、プリンタとカートリッジの汚れです。接着剤は半液体で、揮発性の成分が含まれている場合があります。フューザで紙詰まりが発生した場合、接着剤が溶け、プリンタの部品を汚す場合や有毒ガスを発する場合があります。用紙経路ガイド、ドライブローラー、チャージローラー、フォトコンダクタードラム、転写ローラー、デタックフィンガーが接着剤にさらされないようにするには、フルラベルシートを使用します。

ゾーンコーティング

は、接着剤を必要な場所にのみ塗布することを意味します。ラベル紙と統合されたフォームでは、通常ゾーンコーティングを使用します。また、ラベルシートの外側の端に非粘着性の 1 mm(0.04 インチ)のページ枠があると、良い結果が得られます。プリンタ向けのラベルの設計の詳細については、接着剤の製造元またはラベル紙のサプライヤに問い合わせてください。

用紙の外側のページ枠に沿った

ストリップエッジマトリックス

とはみ出さない接着剤を組み合わせることで、接着剤の汚れを防止します。この設計では、シートが基準エッジで位置合わせするときに損傷するのを防止するために、裏面をより硬い材料にする必要があります。一般に、ビニールとポリエステルのラベル紙がこの設計に適しています。紙とデュアル Web デザインでは、どの裏面で良い結果が得られるかを決定するためにテストする必要がある場合があります。

ラベルがライナーに貼り付いたままで、プリンタ内で剥がれないように、リリース強度が十分であることを確認してください。接着剤は、剥離せず、有毒ガスを発生せず、ラベル、ミシン目、またはダイカットの周囲にはみ出すことなく、最大 25 psi の圧力と、225 °C(437 °F)のフューザの温度に耐える必要があります。せん断強度には、接着剤のストリンガーを防止する十分な強度が必要です。詳細については、ラベル紙の供給元に問い合わせてください。

前面シート(印刷可能素材)

紙、ビニール、ポリエステルが、印刷可能素材に使用される最も一般的な材料です。印刷可能素材は、最高 225 °C(437 °F)の温度と、最大 25 psi の圧力に耐える必要があります。詳細については、ラベル紙の供給元を参照してください。

印刷可能素材がプリンタで正常に機能することを確認するために、慎重にテストします。

表面コーティング

紙以外のラベル紙の表面コーティングは、水性または溶剤ベースのいずれかが可能です。熱したときや圧力をかけたときに有毒ガスを放出する化学薬品を含んでいる表面コーティングは避けます。表面コーティングは、印刷品質、給紙の信頼性、表面シートへのトナーの定着に影響します。表面コーティングは、フューザの損傷を防ぐため、100 ミリ秒間、最大 225 °C(437 °F)の温度と 25 psi の圧力に耐える必要があります。

水ベースの表面コーティングは溶剤ベースの表面コーティングよりも導電性が高く、溶解が困難です。一部の水ベースの表面コーティングと重いライナーでは、融着度が許容レベルを下回る場合があります。溶剤ベースの表面コーティングは、水ベースの表面コーティングより導電性が低い傾向があります。一部の溶剤ベースの表面コーティングでは、重いライナーを使用するとき、融着度が許容レベル内にあります。

重いライナーのラベル紙で表面コーティングを使用すると、印刷の品質が低下する可能性があります。軽いライナーを使用すると、スプラッタの外観が軽減できる場合があります。表面コーティングがプリンタで正常に機能することを確認するために、ラベル紙を慎重にテストします。

ラベル紙の特徴

ラベルを作成するために使用される材料には、印刷に影響を与えるさまざまな特性があります。ラベル紙の材料および接着剤自体に揮発性の成分が含まれています。160 °C(320 °F)までのラベル紙からの揮発分の放出は最小の量にすることをお勧めします。沸点が低い揮発分は、フューザ内で加熱されるとガスを放出し、プリンタを損傷する可能性がある蒸気を放出する可能性があります。

事前印刷のインクもプリンタの汚れを引き起こすことがあり、ラベルシートの片面または両面に存在している可能性があります。

大量のラベル紙を購入する前に、プリンタで徹底的にラベル紙をテストしてください。

ストリップエッジマトリックスのラベル紙には、カットシートの外側のエッジに周囲の領域がありません。完全ストリップマトリックスのラベル紙には、ラベルの周囲とラベルとラベルの間にダイカット素材がありません。これにより、裏紙からラベル紙を簡単に剥がすことができます。

バットカットのラベル紙は、ラベル同士がぴったりと揃った状態でカットされていて、間に余分な領域がありません。ストリップエッジマトリックスのないバットカットラベル紙を使用しないでください。

ダイカットのラベル紙は、ラベルとラベルの間に非印刷領域があるようにカットされます。最良の印刷結果を得るため、ラベルの端やミシン目またはラベルのダイカットから 2.3 mm(0.09 インチ)以内の範囲には印刷しない。

バットカットまたはダイカットラベル紙を使用している場合は、接着剤の汚れが発生しないようにしてください。ラベル紙では、さまざまなレベルと種類の接着剤、各種ライナー素材および表面素材用紙を使用しています。接着剤は、すべてのラベル用紙からはみ出る可能性があります。ダイカットに接着剤のストリンガーがないことを確認します。接着剤の汚れを防止するために、ゾーンコーティングまたはパターン接着を使用し、約 1 mm(0.04 インチ)以上の非粘着性のページ枠を使用します。

ゾーンコーティングを使用しない場合は、ストリップエッジマトリックスを推奨します。ストリップエッジマトリックスは、表面素材、ライナー、接着剤の材料の種類によって異なります。次の表に、ストリップエッジマトリックスのガイドラインを示します。

メモ:

寸法には ± 0.5 mm の幅があります。

|

用紙*(カットシートまたはデュアル Web)

|

140 ~ 180 g/m

2

|

1.6 mm(0.0625 インチ)

|

先端で 215.9 mm(8.5 インチ)

ドライバ側(左マージン側)で 279.4 mm(11 インチ)

|

|

ビニール

|

265 ~ 300 g/m

2

|

|

ポリエステルおよびその他の表面材料

|

状況による

|

シートの端に接着剤が塗布されたカットシートラベルを使用すると、プリンタとカートリッジが汚れ、保証が無効になります。

ゾーンコーティングなしで圧力に敏感な材料を使用する場合は、ストリンガーのない、ストリップエッジマトリックスのバットカットラベルを選択します。完全ストリップマトリックスが最終製品の設計にある場合は、マトリックスを取り除く前に印刷します。印刷する前にマトリックスを取り除く必要がある場合は、すべての角を丸め、接着剤が露出しないようにしてください。

カットシートラベル紙

一般的に、カットシートラベル紙はプリンタでうまく機能します。

用紙の耐液性を高めるためのコーティングまたはサイジングは、トナーが付着しづらくなり、トナーがフューザを汚すリスクを増加します。ラベル紙は、重さと剛性が最小で、20 ポンドのゼログラフィボンド紙に相当する必要があります。

デュアル Web フォーム

デュアル Web フォームの構成には、2 つの異なる素材(通常は、圧力に敏感な用紙とボンド紙)のロールの結合と、カットシート製品への変換が関係しています。この構成には、ストリップエッジマトリックスが必要です。ライナーには、プリンタのピック力に耐える十分な剛性が必要です。2 つの材料は、シートが用紙トレイで平らになるように、十分に薄くする必要があります。厚さの違いによって、用紙が用紙の先端に向かって下にカールし、給紙に悪影響を及ぼす可能性があります。

ラベル紙の先端は、用紙がトレイで平らになるように、デュアル Web のオーバーラップよりも厚くすることをお勧めします。ラベル紙は、トレイでラベルが下を向くように配置する必要があります。ラベル紙は、圧力に敏感な領域が先にプリンタに給紙される向きにトレイにセットします。ラベル紙には、オーバーレイ領域またはラベルの表面または裏面のどこにも、接着剤が露出していてはなりません。

オーバーレイの縁に沿って、最小幅 1 mm(0.04 インチ)の非粘着ストリップを設計することをお勧めします。マテリアルがフューザ内で滑るのを防ぐために、接着接合部に露出しているシリコン領域を粗くする、ローレット加工をお勧めします。

デュアル Web フォームの前面シートは、通常、紙の圧力に敏感な製品であるため、ラベル紙のガイドラインがデュアル Web フォームにも適用されます。

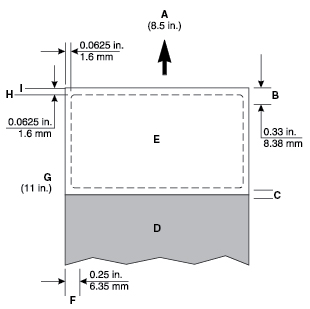

次の図は、推奨されるデュアル Web フォームのデザインを示しています。非印刷領域は、プリンタ機種によって異なる場合があります。

|

A

|

先端

|

|

B

|

非印刷領域

|

|

C

|

オーバーレイ

|

|

D

|

用紙

|

|

E

|

圧力に敏感

|

|

F

|

非印刷領域

|

|

G

|

基準エッジ

|

|

H

|

ストリップエッジ

|

|

I

|

ライナーエッジ

|

ビニールおよびポリエステルのラベル紙

ビニールラベル紙は、指定された設計パラメータ内でうまく機能します。ビニールは熱に敏感であるため、ライナーには余分な熱を吸収し、溶解を防ぐ十分な厚みが必要です。完全ストリップマトリックスは、接着剤の汚れの原因になる可能性があります。薄いライナーまたは弱い引っ張り強さは、プリンタ内部でラベルが剥がれることにつながり、プリンタの修理が必要になる可能性があります。

ライナー表面の溶融温度がフューザの温度よりも低い材料では、給紙の問題のため、先頭と末尾のエッジストリップ領域を最大 1.6 mm にする必要がある場合があります。ライナー面は、フューザ温度に耐えられる材料で構成することをお勧めします。これにより、ストリップ領域を 3 mm から 1.6 mm に変更する必要がなくなります。

1.6 mm のストリップ領域を使用する場合は、1.6 mm の許容値をしっかりと保持することが非常に重要です。ストリップ領域が 1.6 mm 未満の場合、接着剤の汚れが発生する可能性が高くなります。

ビニールは非吸収性で、フューザにトナーが蓄積し、特殊なメンテナンスが必要になります。プリンタのメンテナンスの詳細については、プリンタ付属の説明書類を参照してください。ビニールは、トナーがよく付着するように表面コーティングが必要になる場合があります。ビニールラベル紙を使用する場合は、オイルフューザクリーナーを取り付ける必要があります。

ポリエステルラベル紙は、熱に敏感ではありませんが、同じように非吸収性です。ポリエステルラベル紙の裏面は薄くすることができますが、コーティングおよびクリーニングの要件はビニールラベル紙と同様です。

統合フォーム

統合フォームを作成するには、コンバータは、ラベルの接着剤とライナーをベース材料(通常は用紙)に貼り付けるためにホットメルト接着剤を使用します。

前面シートの変色で認識できるオイルブリードは、これらの用紙で問題になる場合があります。また、オイルは、交換プロセスが行われる前に、ライナーの上部から背面に移行する可能性があります。用紙が滑らかで、プリンタのピックメカニズムがトレイからプリンタにすべてのシートを移動できない場合があります。ライナーの背面にオイルが付着していると、紙詰まりや給紙エラーが増加します。

これらの用紙の接着剤は、通常、2 辺または 4 辺のパターンになっています(2 辺または 4 辺に非粘着性のページ枠)。4 辺すべてに 1 mm(0.04 インチ)の非粘着性のページ枠(ゾーンコーティング)を設計することをお勧めします。

縦目のベース材料の統合フォームで印刷する場合、フォームの用紙部分が最初にプリンタに給紙されるようにトレイにフォームをセットします。用紙の圧力に敏感な部分を、印刷方向(縦)の左端に合わせます。横目のベース材料の統合フォームの場合、圧力に敏感な部分が最初にプリンタに給紙されるようにトレイにフォームをセットします。

統合型フォームの独自の構成により、排紙トレイでスタックの問題が発生する可能性があります。これらのフォームでスタックの問題が発生した場合は、マーケティング担当者に連絡してください。

メモ:

大量購入する前に、何枚かのフォームをテストしてください。

ラベル紙に印刷する

フルラベルシートでのみ印刷してください。ラベルが抜けているシートを使用すると、印刷時にラベルがはがれ、紙詰まりが発生することがあります。一部が残っているシートは、プリンタとカートリッジに接着剤の痕が残る可能性があり、この場合、プリンタとカートリッジの保証サービスが無効になることがあります。

ラベル紙を複数回プリンタに給紙しないでください。カートリッジやその他のコンポーネントが接着剤で汚れる可能性があります。

プリンタ機種と印刷するラベル紙の数に応じて、ラベル紙の印刷には特殊なプリンタのメンテナンスが必要になる場合があります。ラベル紙の印刷の詳細については、

プリンタ固有の用紙サポート

を参照してください。

メンテナンス手順

メモ:

これらの手順は、モノクロレーザープリンタにのみ適用されます。

ビニールラベル紙に印刷しているときに印刷品質が低下し始めた場合は、次の手順を実行します。

-

5 枚の用紙に印刷します。

-

約 5 秒待ちます。

-

さらに 5 枚の用紙に印刷します。

プリンタの給紙の信頼性を維持するために、トナーカートリッジを交換するたびにこのクリーニング手順を繰り返します。

メモ:

プリンタのメンテナンス手順に従わないと、紙詰まり、印刷品質の低下、給紙の問題、フューザの問題が発生する可能性があります。

両面印刷ラベル紙

ラベル紙は、通常、その特殊な構造のために両面印刷されません。ただし、特定の設計、構造、使用上のガイドラインに従う場合、ラベルシートの両面に印刷することが可能です。

両面印刷用のラベル紙を開発する場合、コンバータは、ラベルが汚れや蓄積を防ぐように設計されていることを確認する必要があります。汚れは、給紙の問題と紙詰まりの原因になります。

ラベル領域の周りに非粘着性のページ枠があるラベルシートを使用することをお勧めします。リリース強度が 225 °C(437 °F)の温度と最大 25 psi の圧力に耐えられることを確認してください。

必要に応じてラベルタイを使用します。ラベルタイは、これらの小さい未カット領域(約 1.6 mm または 0.06 インチ)で、ラベルシートを安定させ、印刷中にミシン目やダイカットで切れないようにします。ラベルタイは、プリンタ内でのラベルのプリディスペンシングも防止します。

ラベルのスリットとカットにより、プリンタが接着剤にさらされます。最良の結果を得るためには、スリットやカットがプリンタの両面印刷または再駆動領域のリブと一致しないようにラベルシートを配置します。このようにすることで、ラベルの接着剤とプリンタの接点をなくし、プリンタ内の接着剤の汚れを防止します。詳細については、

参照エッジの位置合わせのためのプライマリリブパターン設計のガイドライン

を参照してください。

ラベル紙の末尾を前方にしてラベル紙をセットします。容易にカールする傾向がある横目用紙の代わりに縦目用紙を使用します。

コンバータが両面印刷用に横目ラベルシートを作成する場合、最初にシートをテストして、正常に動作することを確認します。

メモ:

大量に購入する前に、ご使用のアプリケーションとプリンタで材料をテストすることをお勧めします。

両面印刷ラベルアプリケーションを使用するには、フューザワイパを取り付ける必要があります。ワイパを使用すると、プリンタでラベル紙の両面に印刷できます。プリンタにワイパが必要かどうかを確認するには、

プリンタ固有の用紙サポート

を参照してください。

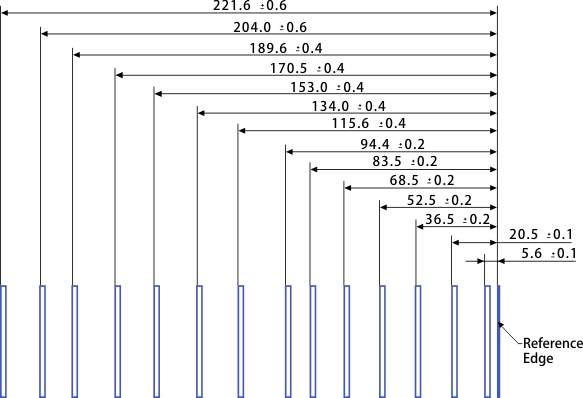

参照エッジの位置合わせのためのプライマリリブパターン設計のガイドライン

-

プライマリリブパターンの機能は、搬送中にメディアを最適にサポートすることです。用紙が特定の面に触れる場合、その表面には、プライマリリブパターンがある必要があります。

-

給紙経路は、用紙の先端を、セカンダリの表面ではなく、プライマリガイドの表面にガイドします。この位置合わせで、最適なサポートを提供するガイド面にあるメディアの先端の決定的な位置が決まります。

-

用紙の先端がプライマリガイドの表面に触れる入射角を 30 °以上にしてはなりません。この角度により、メディアがガイドにぶつからなくなり、ガイドから用紙へのエネルギー入力量が減少します。

-

プライマリリブパターンは、用紙の端から 3 ~ 10 mm(0.12 ~ 0.40 インチ)リブサポートを拡張するのが目的です。封筒の場合、リブサポートは、封筒の端から 2 ~ 10 mm(0.08 ~ 0.40 インチ)の範囲で拡張する必要があります。このリブサポートでは、用紙の角が折れ曲がり、プリンタ内で他の面を捉えないように、用紙の角を固定します。また、用紙の角が用紙経路リブの内側の面を捉えるのを防ぎます。

-

プライマリリブパターンには、用紙および封筒の外側の端に 3 mm(0.12 インチ)よりも近いリブがあってはなりません。このリブの余裕により、メディアの端に近すぎるリブにメディアがぶつからないようにメディアを保持します。

-

プライマリリブパターンの最大リブ間隔は 20 mm(0.79 インチ)を超えてはなりません。この間隔により、システム内を移動するときにメディアの先端を平らに維持します。

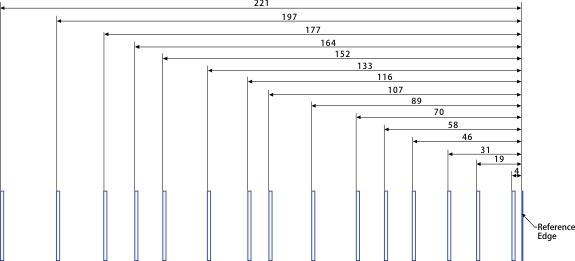

Lexmark C6160、CS820、CS827、CX820、CX825、CX827、CX860、XC6152、XC8155、XC8160 のリブパターン

|

|

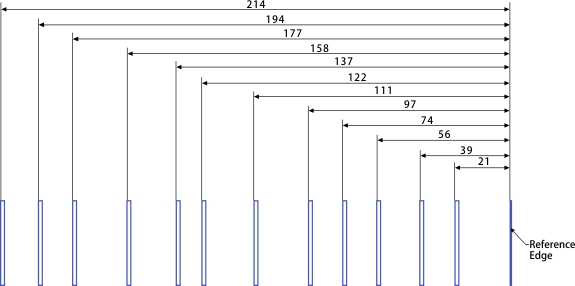

Lexmark C4150、C4342、C4352、CS720、CS725、CS727、CS728、CS730、CS735、CX725、CX727、CX730、CX735、XC4140、XC4150、XC4342、XC4352のリブパターン

|

|

Lexmark B2865、M5255、M5265、M5270、MB2770、MS725、MS821、MS822、MS823、MS824、MS825、MS826、MX721、MX722、MX725、MX822、MX824、MX826、XM5365、XM5370、XM7355、XM7365、XM7370 のリブパターン

|

|