打印材料具有可测量的特性,在为特定应用选择或设计表单时需要考虑这些特性。

基重 是用于描述 500 张纸(一令)的重量(磅)的术语。然而,标准纸张尺寸决定重量,这可能不是购买的尺寸。因此,基重并不总是容易比较。一个例子是标准尺寸的 20 磅铜版纸,这是 17 x 22 英寸,一令的重量是 20 磅。如果纸张被切割,产生四令 8.5 x 11 英寸的纸张,那么每一令会被标记为 20 磅的铜版纸,但是重量只有 5 磅。

如果相同的纸张重 24 磅,它被称为 24 磅铜版纸。24 磅铜版纸比 20 磅铜版纸更厚、更重、密度更大。越厚的纸张意味着可以放入进纸匣中的纸张越少。较重且较致密的纸张可能会导致某些打印机出现卡纸或进纸可靠性问题。要验证使用的纸张基重是否可接受,请参阅 打印机专用纸张支架 中的支持的纸张重量表格。

并不是所有基重都与相同的标准纸张尺寸相关。例如,如果是基于较大的基本尺寸纸张,70 磅的材料可以比 40 磅的材料轻。克每平方米 (g/m 2 ) 的公制计量单位是用于比较重量的更一致方式,并且已经由国际标准化组织 (ISO) 标准化。

打印机可以接受各种纸张重量,但太轻或太重的材料会导致打印问题。重磅和较厚的材料可能在定影器中无法足够快地加热,导致打印质量差。由于其重量或硬度,它们还可能不太可靠地进纸或发生偏斜。相反,由于经轴强度(刚度)低,较轻的材料会在打印机中起皱和卡住。

使用下表来比较各种介质的重量。

|

公制等量(克/平方米) |

基重(磅/令) |

|||||

|---|---|---|---|---|---|---|

|

铜版纸 431.8 x 558.8 毫米 (17 x 22 英寸) |

胶印纸 635 x 965.2 毫米 (25 x 38 英寸) |

封面 508 x 660.4 毫米 (20 x 26 英寸) |

厚印刷纸 571.5 x 889 毫米 (22.5 x 35 英寸) |

索引光泽纸板 647.7 x 774.7 毫米 (25.5 x 30.5 英寸) |

标牌 609.6 x 914.4 毫米 (24 x 36 英寸) |

|

|

卡片纸重量可能有 ± 5% 的变化。 |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

根据纸张通过打印机送入的方向,您可能需要请求将较重的材料切割成纵向纹理或横向纹理以提供纸张通道转弯的灵活性。

如需有关打印机支持的重量的更多信息,请参阅本文档中单独的打印机规格。

所有打印机都有打印材料尺寸限制。如需更多信息,请参阅打印机文档。您有时可以重新设计打印输出以克服这些限制。例如,如果文档比打印机支持的最小长度短,您可以将两个文档放在一张纸上。

Lexmark 打印机符合或超过所有行业排放法规和标准。在某些纸张类型或其他介质上连续打印可能会产生烟雾,这不是偶然打印的问题。确保打印机位于通风良好的区域。

温度和湿度会对打印产生重大影响。当打印材料正好在可接受范围内时,即使是很小的变化(例如从白天到夜晚)也会极大地影响进纸可靠性。

建议您在纸张还在原始包装中时调整它。在打印前 24 至 48 小时将纸张存放在与打印机相同的环境中,以便让纸张在新的环境下保持稳定。当存储或运输环境与打印机环境相差很大时,您可能需要将该时间延长几天。由于材料的质量,厚料也需要更长的调整期。

如果在准备好将其加载到打印机中之前移除纸张的包装材料,那么纸张会产生不均匀的水分含量,导致纸张卷曲。在加载之前,建议卷曲度不超过 3 毫米(0.125 英寸)。如果存在卷曲,较轻的材料(如纸标签和某些集成表单)更有可能发生打印问题。

大多数标签制造商建议在温度为 18-24°C (65-75°F),相对湿度在 40-60% 之间的环境中打印。Lexmark 打印机的设计工作温度范围为 15.5-32°C (60-90°F),相对湿度为 8-80%。在这些建议之外的环境中打印可能会导致卡纸、进纸问题、打印质量下降以及标签剥落。

预印纸会将半流体和挥发性成分引入激光打印过程中所使用的高温和高压。预印油墨和着色剂可承受高达 225°C (437°F) 的定影温度和高达 25 psi 的压力而不会污染打印机或产生有害烟雾。

我们不建议使用热敏成像油墨。热敏成像油墨具有蜡质感,并且打印图像看上去好像在打印材料的表面上凸起。这些油墨会熔化并损坏定影配件。

预印油墨还必须耐磨,以减少打印机中的油墨粉尘和油墨污染。如果在预印区域上打印,油墨必须能够接受碳粉,以确保充分定影。

在使用打印材料之前,所有预印油墨必须彻底干燥。但是,我们不建议使用胶印粉或其他外来物来加速干燥。要确定油墨是否与将油墨加热到 225°C (437°F) 的打印机兼容,请咨询油墨转换商、制造商或供应商。

如果存在穿孔,穿孔线应该距离表单的每条边 1.6 毫米(0.06 英寸)。这样做可以避免在打印机路径中分离表单而导致卡纸。穿孔的位置会影响初始拾纸力度。靠近边缘的穿孔可能增加卡纸的次数。对于压敏材料(如标签),应尽量减少穿过底纸材料或衬垫的穿孔数量。

穿孔应该熨烫,使打印材料平整,减少表单的嵌套。边缘应该光滑洁净,没有翻卷。 激光穿孔 (也称为 微穿孔 或 数据穿孔 )可以提供更大的稳定性,是首选。这些较小的穿孔通常不会嵌套或产生过多的纸张尘屑和碎片。确保在包装前去除转换过程中产生的纸屑和尘埃。

如果穿孔 隆起 ,或者在穿孔线上起皱,穿孔可能会断裂,从而导致卡纸。隆起可能会增加偏斜,造成双页进纸,或者在定影之前将碳粉涂抹在打印材料上,从而导致打印质量差。要减少隆起,请使用微穿孔。如果打印材料在打印机中移动时轻微卡扣,穿孔应该保持不断裂。

模切 在标签或卡片纸设计中用于创建形状。设计标签时,应将所有转角弄圆以防止标签分层,并避免切割衬垫(砧座切割)。也不建议使用衬纸切口和突出窗口。

如果穿孔或模切是打印材料设计的一部分,建议使用连结层。这些小的未切割区域(大约 1.6 毫米或 0.06 英寸)有助于稳定表单,防止在打印过程中撕裂穿孔和模切。

对于模切或穿孔相交或形成小型最终产品的区域,设计转角上的连结层可以提供额外的稳定性。连结层可位于沿穿孔或模切的任何位置。对于压敏产品,连结层有助于防止标签在打印机中时从衬垫上剥落。在标签设计中,不能使用连结层来补偿粘胶的剥离强度不足。

一些打印机具有拾纸辊配件,比早期打印机型号所使用的角盾系统进纸更可靠。该配件有两个接触介质纸的辊。由于纸张可能嵌套而导致多张进纸,因此请避免在这些区域放置深孔。可能导致嵌套和隆起的穿孔应该位于纸张前边缘的拾纸辊区域之外。这与我们对使用角盾系统的打印机建议在表单顶部留出 0.50 英寸的空间不同。使用微穿孔以避免嵌套问题。

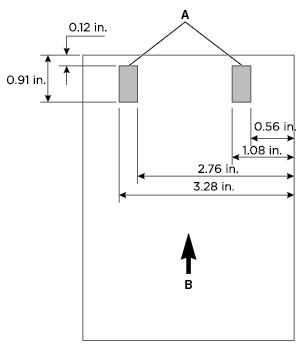

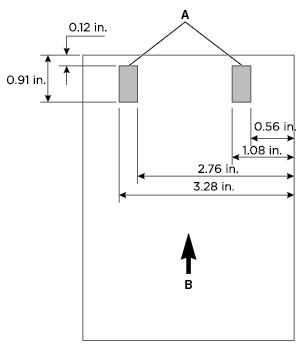

确保穿孔位于介质前边缘的 0.12-0.91 英寸区域之外。

|

A |

拾纸辊位置 |

|

B |

进纸方向 |

避免使用击凹和击凸的材料。使用这些材料可能会导致嵌套和双页进纸,并且定影过程会显著降低凸起图像的高度。打印离压纹太近会导致打印质量差和定影等级差。

因为金属物质的导电性和释放电荷的能力,我们不建议在表单中使用金属物质,无论在油墨还是在其他材料中。此特性会干扰碳粉转移并导致打印质量差。

设计表单时,在表单的顶部和底部包含 8.38 毫米(0.33 英寸)的非打印区域,在表单的两边包含 6.35 毫米(0.25 英寸)的非打印区域。