标签

标签

或压敏材料是多层材料,包含面纸(可打印原料)、粘胶和可移除保护底纸(衬里)的各种组合。这些层会形成难以处理的厚材料。

对任何打印机来说,标签都是最难处理的打印材料之一,难以顺利进纸和打印。诸如热量、压力和纸张通道等因素都可能使打印标签颇为困难。例如,热熔过程可能需要接近 225°C (437°F) 的温度和 25 psi 的压力。温度因打印机而异。请查看针对您的具体打印机的内容。重磅标签纸会吸收热量,这会影响碳粉的粘附力和打印质量,导致脱层。

注意:

确保使用专为激光打印机设计的标签,以防止标签剥离或脱层。

标签使用指南

-

在“纸张”菜单中设置纸张尺寸、类型、纹理和重量以匹配进纸匣中加载的标签。

-

在大量购买之前使用标签打印样张。

-

使用专为激光打印机设计的标签。

-

不要使用光滑底纸材料的标签。

-

不要使用有暴露粘胶的标签。

-

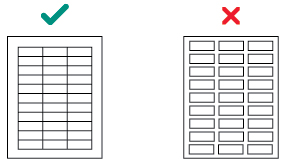

使用完整的标签页。不完整的标签页会导致标签在打印时剥落,从而造成卡纸。不完整标签页上的粘胶还会污染打印机和碳粉盒,这样造成的打印机和碳粉盒的损坏不在保修范围内。

-

请在加载之前,弯曲、扇形展开并对齐标签边缘。

-

仅使用标签之间没有间隙的标签页。

-

不要连续打印大量标签。

-

不要使用具有使标签防水的涂层或施胶的标签。

-

仅在打印机上运行一次标签,因为这可能会污染打印机。

-

加载标签页时让标签末端先进入。

-

使用纵向纹理纸张代替容易卷曲的横向纹理纸张。

与具有丰富的标签和激光打印机知识的转换商或供应商一起检查标签设计,以确保使用正确类型的标签。

如需有关打印机对标签支持的更多信息,请参阅

打印机专用纸张支架

。

标签组件

标签由三个基本部分组成:衬垫、粘胶和面纸。标签可能还有影响打印的面涂层。为防止标签剥离,请遵循建议的标签设计指南。剥离的标签会导致卡纸。当页面卡在定影器中时,标签或粘胶也可能熔化。为每个标签组件选择适当的材料有助于确保可靠打印。

衬垫

衬垫

,也被称为承载衬垫或底纸,是标签所附着的材料。衬垫承载标签通过打印机并直接影响进纸可靠性。衬垫重量和构造根据所使用的可打印面材而有所不同。如需更多信息,请参阅

面纸(可打印原料)

。

薄纸背衬、普通铜版纸,或者像铜版纸,多孔、平折的衬垫是首选。为用于高速激光打印机(每分钟 50 页或更多)构造的衬垫可能不会产生可接受的结果。

衬垫应易于弯曲,并在释放时回到其原始平坦状态。保持弯曲的表单可能导致卡纸或损坏页面边缘。这种弯曲会影响早期使用角盾而不是拾纸辊配件来分离页面的打印机型号。

在压敏结构中使用的某些衬垫材料称为

标签纸

。标签纸是机械修整 (MF) 或低光泽低平滑度装饰 (EF) 纸张,在一个面上压光、超级压光或涂布。MF 具有不同程度的表面平滑度。在制造过程中纸张通过辊(湿或干)的次数决定了表面平滑度。EF 未经涂布,外观光泽度低。标签纸还可以用作压敏纸张产品的面纸,如在双层表单结构中使用的材料。

超级压光

可以产生光滑的高光泽表面。一些超级压光衬垫是打印机难以拾取并可靠进纸的。不建议使用专为高速激光打印机(每分钟 50 页或更多页)设计的超级压光衬垫。

某些压敏结构使用牛皮纸衬垫或漂白衬垫。牛皮纸衬垫由硫酸盐浆制成,是 MF 或机械上光 (MG)。大多数 MG 纸张具有高光泽外观。高光泽、光滑的表面可能会增加偏斜,并让打印机进纸机构更难可靠处理。一些牛皮纸衬垫可能产生可接受的结果;然而,我们强烈建议广泛测试使用牛皮纸衬垫的压敏结构。

薄纸背衬或普通铜版纸衬垫可减少打印机内部的碳粉污染,并提高进纸可靠性。光滑、无孔的衬垫较难进纸,并会增加碳粉在定影器中和支承辊上的积聚。粗糙的底纸会增加纸张路径的摩擦,从而导致偏斜和卡纸。衬垫的表面材料需要具有还能承受接近 225°C (437°F) 的定影温度的熔化温度。最大 3 毫米(0.12 英寸)的剥离区域会使表面材料暴露在这些温度下,并会导致定影器内的熔化或污染。

与衬垫相关的过多纸张尘屑或箔屑可能会影响打印质量。如果衬垫在转换过程中产生过多的纸张尘屑或箔屑,这些碎屑可能与材料一起包装并最终进入打印机。这些属性在它们通过打印机送入时也可能影响打印质量。如需有关衬垫的更多信息,请参阅标签供应商。

粘胶

标签粘胶有三种基本类型:可移除、永久性和半永久性(低温)。所有具有合理设计的类型都可以用于您的打印机。丙烯基粘胶通常是单张标签打印机的首选。

与粘胶相关的主要打印问题是打印机和碳粉盒污染。粘胶是半流体,可能包含挥发性成分。如果页面卡在定影器中,粘胶会熔化,污染打印机的部件或释放烟雾。为避免粘胶暴露在纸张通道导轨、驱动辊、充电辊、感光鼓、转印辊和分离指针下,请使用完整的标签页。

区域涂层

意味着仅在需要的地方放置粘胶。纸张标签和集成表单通常使用区域涂层。此外,标签页外边缘周围 1 毫米(0.04 英寸)的非粘性边框可以产生良好的效果。如需有关为打印机设计标签的更多信息,请参阅您的粘胶制造商或标签供应商。

沿着原料外边缘的

剥离边矩阵

,与不渗出的粘胶相结合,有助于防止粘胶污染。这种设计需要更硬的底纸材料,以防止页面在参考边上对齐时出现损坏。通常,乙烯基和聚酯标签非常适合这种设计。纸张和双层设计可能需要测试,以确定哪种底纸可以产生良好的效果。

确保有足够的释放强度,以使标签保持附着在衬垫上,并且不会在打印机中剥离。粘胶应该能承受高达 25 psi 的压力和 225°C (437°F) 的定影温度而不会分层、产生有害烟雾或者在标签、穿孔或模切边缘渗出。剪切强度应该足够强大,以防止粘胶筋。如需更多信息,请与您的标签供应商联系。

面纸(可打印原料)

纸张、乙烯基和聚酯是用于可打印原料的最常见材料。可打印原料必须承受高达 225°C (437°F) 的温度和高达 25 psi 的压力。如需更多信息,请参阅您的标签供应商。

仔细测试可打印原料,以确保它与打印机的配合使用效果令人满意。

面涂层

非纸张标签的面涂层可以是水基或者溶剂基的。避免使用含有化学物质的面涂层,这些化学物质在加热或受压时会释放有害烟雾。面涂层会影响打印质量、进纸可靠性以及碳粉对面纸的粘附力。面涂层应该能承受高达 225°C (437°F) 的温度和高达 25 psi 的压力 100 毫秒以防止定影器损坏。

水基面涂层往往比溶剂基面涂层更具导电性,而且更难定影。对于一些水基面涂层和重磅衬垫,定影等级可能会低于可接受水平。溶剂基面涂层的导电性往往低于水基面涂层。对于一些溶剂基面涂层,在使用较重的衬垫时,定影等级在可接受的水平内。

当在具有较重衬垫的标签上使用面涂层时,打印质量可能会下降。使用较轻的衬垫可以减少飞溅的外观。仔细测试标签,以确保面涂层与打印机的配合使用效果令人满意。

标签特性

用于制作标签的材料具有可影响打印的广泛特性。挥发性成分存在于标签材料和粘胶自身中。建议在高达 160°C (320°F) 的温度时,标签的挥发性排放物应该是最小量。沸点低的挥发性成分在定影器中加热时会产生排放物,并且会释放出可能损坏打印机的蒸汽。

预印油墨也会导致打印机污染,并且可能出现在标签页的一个面或两个面上。

在购买大量标签之前,请确保使用打印机对标签进行广泛测试。

具有剥离边矩阵的标签没有围绕单张纸外边缘的区域。具有全条带矩阵的标签在标签周围和标签之间没有模切原料。这种特性使标签很容易从底纸上剥离。

结合裁切标签切口彼此齐平,之间没有额外的区域。避免使用没有剥离边矩阵的结合裁切标签。

模切标签在每个标签之间有一个非打印区域。为获得最佳效果,不要在标签边缘、穿孔或标签模切的 2.3 毫米(0.09 英寸)之内打印。

如果您使用结合裁切或模切标签,请确认不会发生粘胶污染。标签使用不同级别和类型的粘胶,以及各种衬垫材料和面材纸。粘胶可能从所有标签原料中渗出。请确认模切没有粘胶筋。为防止粘胶污染,请使用带有大约 1 毫米(0.04 英寸)或更大的非粘性边框的区域涂层或图案粘胶。

如果不使用区域涂层,我们建议使用剥离边矩阵。剥离边矩阵随面材、衬垫和粘胶材料的类型而变化。下面的表格显示剥离边矩阵的指南。

注意:

测量值可能有 ± 0.5 毫米的变化。

|

纸张*(单张纸或双层)

|

140-180 克/平方米

|

1.6 毫米(0.0625 英寸)

|

前边缘为 215.9 毫米(8.5 英寸)

驱动边(左边缘)为 279.4 毫米(11 英寸)

|

|

乙烯基

|

265-300 克/平方米

|

|

聚酯和其他面纸材料

|

有变化

|

使用粘胶应用于页面边缘的单张纸标签会污染打印机和碳粉盒,并使打印机和碳粉盒的保修失效。

当使用不带区域涂层的压敏材料时,请选择不带任何筋而带剥离边矩阵的结合裁切标签。如果在最终产品的设计中有全条带矩阵,请在移除矩阵前打印。如果在打印前必须移除矩阵,请将所有转角弄圆,确保粘胶不会暴露。

单张纸标签

通常情况下,单张纸标签与打印机配合良好。

使纸张耐液体的涂层或施胶会降低碳粉粘附力并增加碳粉污染定影器的风险。至少,纸张标签的重量和硬度应该与 20 磅静电复印铜版纸相当。

双层表单

构建双层表单涉及到连接两种不同材料(通常是压敏纸和铜版纸)的卷筒,然后转换为单张产品。此结构需要剥离边矩阵。衬垫必须足够坚硬才能承受打印机的拾纸力量。两种材料必须足够薄,以使纸张能够平放在进纸匣中。厚度的差异可能会导致材料向表单的前边缘卷曲,这会对进纸造成负面影响。

建议前标签边缘应该比双层重叠部分厚,以确保页面平放在进纸匣中。标签应该面朝下放在进纸匣中。确定标签在进纸匣中的方向,以使压敏区域先送入打印机中。标签上的覆盖区域或标签前后的任何地方都不应该有粘胶外露。

建议沿着覆盖区的边缘设计一个最小宽度为 1 毫米(0.04 英寸)的非粘性条带。为防止材料在定影器中滑动,我们建议使用滚花,使胶接处裸露的硅区域变得粗糙。

双层表单的面纸通常是纸质压敏产品;因此,纸张标签的使用指南适用于双层表单。

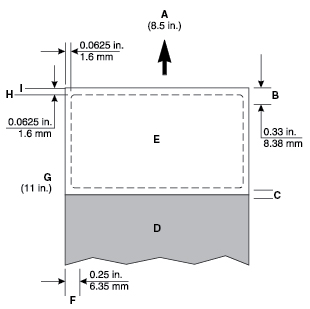

下面的图示显示推荐的双层表单设计。非打印区域可能根据打印机型号而有所不同。

|

A

|

前边缘

|

|

B

|

非打印区域

|

|

C

|

覆盖区域

|

|

D

|

纸张

|

|

E

|

压敏

|

|

F

|

非打印区域

|

|

G

|

参考边

|

|

H

|

剥离边

|

|

I

|

衬垫边

|

乙烯基和聚酯标签

乙烯基标签在指定的设计参数内工作良好。乙烯基对热敏感,所以衬垫必须足够厚,以吸收多余的热量并防止熔化。全条带矩阵可能会导致粘胶污染。薄衬垫或弱拉力强度可能会导致标签从打印机内部的标签上剥离,这需要打印机维修。

由于进纸问题,衬垫面熔化温度低于定影温度的材料可能要求前边缘和后边缘剥离区域最大为 1.6 毫米。建议衬垫面由能够承受定影温度的材料构成,这样可以消除剥离区域从 3 毫米到 1.6 毫米的更改。

当使用 1.6 毫米的剥离区域时,非常重要的是严格保持 1.6 毫米的公差。剥离区域小于 1.6 毫米时,粘胶污染很可能会发生。

乙烯基具有非吸收性,这导致碳粉在定影器内积聚,从而需要特殊的维护。如需有关维护打印机的更多信息,请参阅随打印机附带的文档。乙烯基可能需要面涂层,以确保良好的碳粉粘附力。当您使用乙烯基标签时,您可能需要安装一个定影油清洁器。

聚酯标签的热敏性较低,但也具有非吸收性。聚酯标签的底纸可以更薄,但涂层和清洁的要求与乙烯基标签类似。

集成表单

要创建集成表单,转换商使用热熔胶将标签粘胶和衬垫粘贴到基本材料上(通常是纸张)。

油渗出(可以通过变色的面纸识别)是这些表单会出现的问题。在转换过程进行之前,油在辊上时还可能从衬垫的上表面迁移到下表面。表单可能很光滑,打印机的拾纸机构可能无法将所有页面从进纸匣移动到打印机中。当衬垫背面有油时,卡纸和误进纸会增多。

这些表单上的粘胶通常在两个边或四个边上有图案(两个边或四个边上的非粘性边框。建议在所有四个边上设计 1 毫米(0.04 英寸)的非粘性边框(区域涂布)。

当打印具有纵向纹理基本材料的集成表单时,将表单放在进纸匣中,使表单的纸张部分先送入打印机。将表单的压敏部分朝着纵向左边放置。对于具有横向纹理基本材料的集成表单,将表单放在进纸匣中,使压敏部分先送入打印机。

由于集成表单的独特构造,您可能会遇到接纸架中的堆叠问题。如果遇到这些表单的堆叠问题,请联系您的市场代表。

注意:

在大量购买之前,请测试一些表单。

使用标签打印

只打印完整的标签页。缺少标签的页面可能在打印过程中剥离,并造成卡纸。不完整的标签页还可能在打印机和碳粉盒上留下粘胶痕迹,这样造成的打印机和碳粉盒的损坏不在保修范围内。

不要在打印机中多次送入标签。这样做可能会使碳粉盒及其他组件受到粘胶污染。

根据打印机型号和打印的标签数量,打印标签可能需要特殊的打印机维护。如需有关打印标签的更多信息,请参阅

打印机专用纸张支架

。

维护程序

注意:

这些程序仅适用于单色激光打印机。

如果在打印乙烯基标签时打印质量开始下降,请执行以下操作:

-

打印 5 张纸。

-

等待大约 5 秒钟。

-

再打印 5 张纸。

为了保持打印机的进纸可靠性,每次更换碳粉盒时都要重复此清洁过程。

注意:

如果打印机未能按照维护程序进行维护,可能会导致卡纸、打印质量差、进纸问题和定影器问题。

双面打印标签

由于其特殊结构,标签通常不会双面打印。但是,如果遵循一定的设计、构造和使用指南,则可以在标签页的两个面上打印。

当开发用于双面打印的纸张标签时,转换商应确保将标签设计为防止污染或积聚。污染会导致进纸问题和卡纸。

建议使用标签区域周围有非粘性边框的标签页。确保释放强度足以承受 225°C (437°F) 的温度和高达 25 psi 的压力。

根据需要使用标签连结层。这些小的未切割区域(大约 1.6 毫米或 0.06 英寸)有助于稳定标签页,防止在打印过程中撕裂穿孔和模切。标签连结层还可以防止标签在打印机中剥落。

标签中的细缝和切口使粘胶暴露在打印机前。为获得最佳效果,放置标签页时使细缝和切口不与打印机的双面打印或再驱动区域内的肋板对齐。这样做可以消除标签粘胶和打印机之间的任何接触点,并防止打印机中的任何粘胶污染。如需更多信息,请参阅

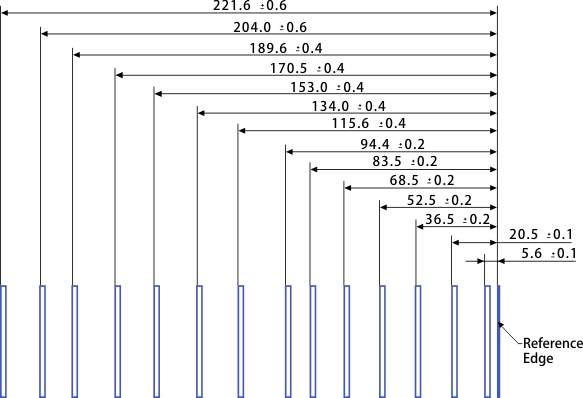

参照边对齐的主肋模式设计指南

。

加载标签页时让标签末端先进入。使用纵向纹理纸张代替容易卷曲的横向纹理纸张。

如果转换商开发用于双面打印的横向纹理标签页,请先测试纸张以确保其工作令人满意。

注意:

建议您在大量购买之前使用应用程序和打印机测试任何材料。

要使用双面打印标签应用程序,您可能需要安装定影器刮片。刮片允许打印机在纸张标签的两个面上打印。要确定打印机是否需要刮片,请参阅

打印机专用纸张支架

。

参照边对齐的主肋模式设计指南

-

主肋模式的功能是在传输过程中为介质提供最佳支撑。如果介质接触某个表面,那么该表面必须包含主肋模式。

-

进纸通道应该引导介质的前边缘进入主导轨面而不是辅助导轨面。这项对齐功能为介质前边缘在提供最佳支撑的导轨面上提供一个确定的位置。

-

当介质接触主引导面时,介质前边缘的进入角度不能大于 30°。这个角度可防止介质在导轨上碰撞,并减少导轨对介质的能量输入。

-

主肋模式让肋支架从纸张的边缘伸出 3 至 10 毫米(0.12 至 0.40 英寸)。对于信封,肋支架应从信封的边缘伸出 2 至 10 毫米(0.08 至 0.40 英寸)。肋支架可确保介质的边角直挺,使其不会折叠而钩住打印机中的其他表面。它还可以防止介质的边角钩住纸张通道肋的内表面。

-

主肋模式的任何肋都不能离纸张和信封的外边缘小于 3 毫米(0.12 英寸)。这种肋余量可以防止介质与离介质边缘太近的肋碰撞。

-

主肋模式的最大肋间距不能大于 20 毫米(0.79 英寸)。当介质通过系统时,该间距可确保介质的前边缘保持平整。

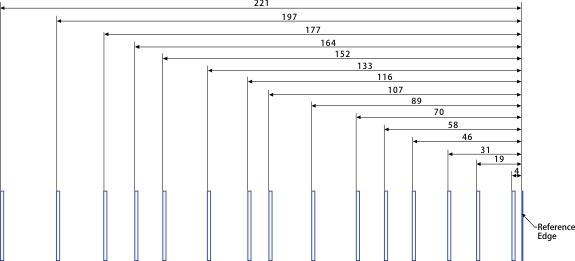

Lexmark C6160、CS820、CS827、CX820、CX825、CX827、CX860、XC6152、XC8155 和 XC8160 的肋模式

|

|

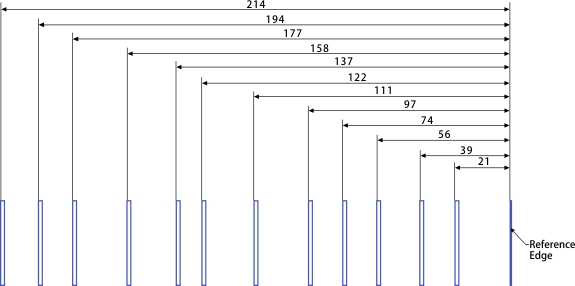

Lexmark C4150、C4342、C4352、CS720、CS725、CS727、CS728、CS730、CS735、CX725、CX727、CX730、CX735、XC4140、XC4150、XC4342 和 XC4352 的肋模式

|

|

Lexmark B2865、M5255、M5265、M5270、MB2770、MS725、MS821、MS822、MS823、MS824、MS825、MS826、MX721、MX722、MX725、MX822、MX824、MX826、XM5365、XM5370、XM7355、XM7365 和 XM7370 的肋模式

|

|