Yazdırma malzemeleri için özel uygulamanıza yönelik formları seçip tasarlarken göz önünde bulundurmanız gereken ölçülebilir özellikler vardır.

Temel ağırlık , 500 yaprak kağıdının (bir kağıt topu) ağırlığını pound cinsinde açıklamak için kullanılan bir terimdir. Ancak ağırlığı standart kağıt boyutu belirler; satın alınan boyut bununla aynı olmayabilir. Bu nedenle temel ağırlıkları karşılaştırmak her zaman kolay değildir. Örnek olarak 20 lb bond kağıdının standart boyutunu ele alalım: Boyut 17 x 22 inçtir ve bir kağıt topu 20 pound ağırlığındadır. Kağıt kesilir ve 8,5 x 11 inçlik dört kağıt topu oluşturulursa her bir kağıt topu 20 lb bond kağıdı olarak etiketlenir ancak yalnızca beş pound ağırlığında olur.

Aynı kağıt 24 pound ağırlığında olsaydı 24 lb bond olarak adlandırılırdı. 24 lb bond kağıt, 20 lb bond kağıttan daha kalın, daha ağır ve daha yoğundur. Kağıtların daha kalın olması tepsiye daha az kağıt yerleştirilebileceği anlamına gelir. Daha ağır ve daha yoğun olan kağıtlar bazı yazıcılarda kağıt sıkışmalarına veya besleme güvenilirliği sorunlarına neden olabilir. Kullanılmakta olan kağıt temel ağırlığının kabul edilebilir olduğunu doğrulamak için Yazıcıya özgü kağıt desteği bölümündeki desteklenen kağıt ağırlıkları tablosuna bakın.

Tüm temel ağırlıklar aynı standart sayfa boyutu ile ilgili değildir. Örneğin, daha büyük ham boyutlu bir kağıt baz alınıyorsa 70 lb'lik bir malzeme, 40 lb'lik malzemeden daha hafif olabilir. Gram/metrekare (g/m 2 ) cinsinden yapılan metrik ölçümler ağırlıkları karşılaştırmanın daha tutarlı bir yoludur ve Uluslararası Standartlar Teşkilatı (ISO) tarafından standart haline getirilmiştir.

Yazıcınız geniş bir deste ağırlığı aralığını kabul edebilir ancak çok hafif veya çok ağır olan malzemeler yazdırma sorunlarına yol açabilir. Ağır ve daha kalın malzemeler ısıtıcıda yeterince hızlı ısınmayabilir, dolayısıyla yazdırma kalitesinin kötü olmasıyla sonuçlanabilir. Ayrıca ağırlıkları veya sertlikleri nedeniyle besleme güvenilirlikleri daha düşüktür ya da eğrilirler. Bunların aksine daha hafif malzemeler, düşük kiriş gücü (sertlik) nedeniyle yazıcıda kırışıp sıkışabilir.

Çeşitli ortam türlerinin ağırlıklarını karşılaştırmak için aşağıdaki tabloyu kullanın.

|

Metrik eşdeğer (g/m 2 ) |

Temel ağırlık (lb/kağıt topu) |

|||||

|---|---|---|---|---|---|---|

|

Bond 431,8 x 558,8 mm (17 x 22 inç) |

Ayırma 635 x 965,2 mm (25 x 38 inç) |

Kapak 508 x 660,4 mm (20 x 26 inç) |

Bristol Baskı 571,5 x 889 mm (22,5 x 35 inç) |

Index Bristol 647,7 x 774,7 mm (25,5 x 30,5 inç) |

Etiket 609,6 x 914,4 mm (24 x 36 inç) |

|

|

Karton kağıt ağırlıkları ± %5 farklı olabilir. |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

Kağıt yolu dönüşlerinde esneklik sağlamak için kağıdın yazıcıya beslenirkenki yönüne bağlı olarak daha ağır malzemelerin kısa grenli veya uzun grenli kesilmesini talep etmeniz gerekebilir.

Yazıcınızın desteklediği ağırlıklar hakkında daha fazla bilgi için bu belgede yer alan yazıcıya özel teknik özellikleri inceleyin.

Tüm yazıcılarda baskı malzemesi boyut sınırları bulunur. Daha fazla bilgi için yazıcı belgelerine bakın. Bazen bu sınırları aşabilmek için yazdırılan çıktınızı yeniden tasarlayabilirsiniz. Örneğin, belgeniz yazıcının desteklediği minimum uzunluktan kısaysa tek bir sayfaya iki belge yerleştirebilirsiniz.

Lexmark yazıcılar tüm endüstri emisyon düzenlemelerini ve standartlarını karşılar veya aşar. Bazı kağıt türlerine veya diğer ortamlara sürekli olarak yazdırılması, ara sıra yazdırmada sorun teşkil etmeyen dumanlara neden olabilir. Yazıcınızın havalandırması iyi olan bir alana yerleştirildiğinden emin olun.

Sıcaklık ve nemin de yazdırma üzerinde önemli bir etkisi olabilir. Yazdırma malzemesi, kabul edilebilir aralığın içindeyken küçük değişiklikler (örneğin gündüz veya gece yazdırma) bile besleme güvenilirliğini önemli ölçüde etkileyebilir.

Kağıdı orijinal ambalajında tutmanızı öneririz. Yazdırmadan önce desteyi 24 - 48 saat yazıcıyla aynı ortamda bekleterek destenin yeni şartlarda dengelenmesini sağlayın. Depolama veya taşıma ortamı yazıcının bulunduğu ortamdan çok farklıysa bu bekletme süresini birkaç gün uzatmanız gerekebilir. Kalın kağıtların da kütlelerinin fazla olması nedeniyle daha uzun süre hazırlanması gerekir.

Yazıcıya yüklemeden önce kağıdı ambalajdan çıkarırsanız kağıttaki nem içeriği eşit olmaz ve kağıdın kıvrılmasına yol açar. Yüklemeden önce kıvrılmanın 3 mm'yi (0,125 inç) aşmamasını öneririz. Kağıt etiketleri ve bazı entegre formlar gibi daha hafif malzemelerde kıvrılma mevcutsa yazdırma sorunları gerçekleşme olasılığı daha yüksek olur.

Çoğu etiket üreticisi 18–24°C (65–75°F) sıcaklıkta ve bağıl nemi yüzde 40 ile -60 olan bir ortamda yazdırmanızı önermektedir. Lexmark yazıcılar 15,5–32°C (60 - 90°F) sıcaklıkta ve %8 - %80 bağıl nemde çalışacak şekilde tasarlanmıştır. Bu önerilerin dışında kalan bir ortamda yazdırmak sıkışmalara, besleme sorunlarına, düşük yazdırma kalitesine ve etiketlerin erken dağılmasına (soyulmasına) yol açabilir.

Önceden basılmış kağıt, yarı sıvı ve uçucu bileşenleri lazerle yazdırma sürecinde kullanılan yüksek sıcaklıklara ve basınca maruz bırakır. Ön baskı mürekkepleri ve renklendirme boyaları, yazıcıya bulaşmadan veya tehlikeli duman oluşturmadan 225°C'ye (437°F) varan ısıtıcı sıcaklığına ve 25 psi'ye varan basınca dayanabilir.

Isıl görüntüleme mürekkeplerini önermeyiz. Isıl görüntüleme mürekkeplerinin balmumuna benzer bir yapısı vardır ve yazdırılan resim, yazdırılan malzemenin yüzeyinin üzerinde görünür. Bu mürekkepler eriyebilir ve ısıtıcı grubuna zarar verebilir.

Ayrıca, mürekkep tozunu ve yazıcıya mürekkep bulaşmasını azaltmak için ön baskı mürekkepleri aşınmaya dayanıklı olmalıdır. Önceden basılmış bir alan üzerine yazdırıyorsanız yeterli yapıştırma sağlandığından emin olmak için mürekkebin toneri algılaması gerekir.

Basılı malzemeleri kullanmadan önce tüm ön baskı mürekkepleri tamamen kuru olmalıdır. Ancak kurutma sürecini hızlandırmak için ofset tozu veya diğer yabancı maddelerin kullanılmasını önermiyoruz. Mürekkebin, mürekkebi 225°C (437°F) sıcaklığa ısıtan yazıcılarla uyumlu olup olmadığını öğrenmek için mürekkep dönüştürücünüze, üreticinize veya satıcınıza danışın.

Delik mevcutsa delik çizgisi, formun her bir kenarından 1,6 mm (0,06 inç) mesafede bitmelidir. Bunun yapılması yazıcı yolunda formun ayrılmasını, dolayısıyla sıkışma meydana gelmesini önler. Deliğin konumu başlangıçtaki alma mukavemetini etkiler. Kenara yakın olan delikler sıkışma sayısını artırabilir. Etiket gibi basınca duyarlı malzemeler için destek malzemesinden veya kaplama maddesinden geçen delik sayısını en aza indirin.

Yazdırma malzemesinin düz kalarak formların iç içe geçmesini önlemek için delikler ütülenmelidir. Kenarlar düzgün olmalı ve ters dönmemelidir. Lazer delikleri ( mikro delikler veya veri delikleri olarak da bilinir) daha yüksek kararlılık sağlar ve daha çok tercih edilir. Bu küçük delikler normal koşullarda iç içe geçmez veya aşırı kağıt tozu ve artık oluşturmaz. Paketlemeden önce dönüştürme süreci esnasında oluşan ufak saman parçalarının ve tozun silindiğinden emin olun.

Delikler örtülürse veya delik çizgisinde kırışırsa bozulabilir ve kağıt sıkışmasına yol açabilir. Örtülme; eğriliği artırabilir, aynı anda iki yaprağın beslenmesine neden olabilir veya yapıştırma işleminden önce yazdırma malzemesi üzerine toner bulaştırabilir. Bu da yazdırma kalitesinin kötü olmasına neden olur. Örtülmenin azaltılması için mikro delikleri kullanın. Yazdırma malzemesi yazıcıdan geçerken hafif bir şekilde koparsa deliklerin bozulmadan dayanması gerekir.

Bir etiket veya karton kağıt tasarımında şekil oluşturmak için kalıp kesme yöntemi kullanılır. Etiketleri tasarlarken etiketlerin katmanlarının ayrılmasını ve kaplama maddesinden geçen kesikleri (demirci kesikleri) önlemek için tüm köşeleri yuvarlak hale getirin. Arkadan ayırmalar ve aniden açılan boşluklar da önerilmez.

Delikler veya kalıp kesim yerleri yazdırma malzemesi tasarımının bir parçasıysa bağların kullanılması önerilir. Bu küçük kesilmemiş alanlar (yaklaşık 1,6 mm veya 0,06 inç), yazdırma sırasında formu sabitlemeye ve deliklerden ve kalıp kesim yerlerinden yırtılmasını önlemeye yardımcı olur.

Kesişen veya küçük uçlu bir ürün oluşturan kalıp kesim yerleri veya delikler için tasarımın köşelerinde bağların olması daha yüksek kararlılık sağlar. Bağlar, delikler veya kalıp kesim yerleri boyunca herhangi bir yerde yer alabilir. Basınca duyarlı ürünlerde bağlar, yazıcıdayken etiketlerin kaplama maddesinden soyulmasını önlemeye yardımcı olur. Etiket tasarımlarındaki yetersiz yapışkan ayrılma gücünü telafi etmek için bağlar kullanılamaz.

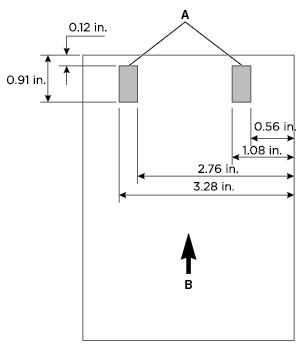

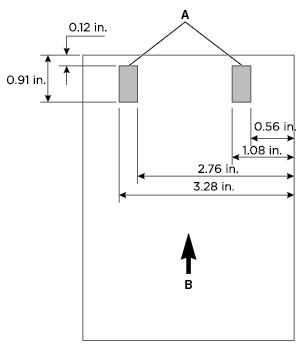

Bazı yazıcılarda, eski yazıcı modellerinde kullanılan köşe siperinden daha güvenilir bir şekilde kağıt besleyen bir alma silindiri grubu bulunur. Grupta, ortam kağıdına temas eden iki silindir vardır. Kağıtlar iç içe geçebileceği, dolayısıyla da birden fazla sayfanın beslenmesine neden olabileceği için bu alanlara derin delikler yerleştirmekten kaçının. İç içe geçmeye veya örtülmeye neden olabilecek delikler, kağıdın ön kenarındaki akış silindiri alanının dışında kalmalıdır. Bu durum, köşe siperi sistemine sahip yazıcılarda formun en üstünde bırakılmasını önerdiğimiz 0,50 inçlik boşluktan farklıdır. İç içe geçme sorunlarını önlemek için mikro delikleri kullanın.

Deliklerin, ortamın ön kenarındaki 0,12–0,91 inçlik alanın dışında kaldığından emin olun.

|

A |

Alma silindiri konumu |

|

B |

Besleme yönü |

Yüzeye işleme ve kabartma malzemelerini kullanmaktan kaçının. Bu malzemelerin kullanılması iç içe geçmeye ve aynı anda iki yaprağın beslenmesine yol açabilir. Ayrıca, yapıştırma işlemi kabartılan resmin yüksekliğini önemli oranda düşürür. Kabartmalara çok yakın şekilde yazdırmak yazdırma kalitesinin kötü olmasıyla ve yapıştırma kalitesinin zayıf olmasıyla sonuçlanır.

Mürekkeplerde veya diğer malzemelerde kullanılması fark etmeksizin, iletkenlikleri ve yük boşaltabilme özellikleri nedeniyle formlarda metal parçaların kullanılmasını önermiyoruz. Bu özellik toner aktarımını kesintiye uğratabilir ve yazdırma kalitesinin kötü olmasına neden olabilir.

Formları tasarlarken formun üst ve alt kısmına 8,38 mm'lik (0,33 inç), formun iki yanına 6,35 mm'lik (0,25 inç) yazdırılmayan alan ekleyin.

Genelde, özellikle de barkodları yazdırıyorsanız tercih edilen düzen dikey yönlendirmedir. Yatay yönlendirmenin seçilmesi, kağıt yolu hızındaki değişkenliklerin barkodları yazdırırken farklı boşluklar bırakmasına neden olabilir.