Vật liệu in có các đặc điểm có thể đo lường được mà bạn cần cân nhắc khi lựa chọn hoặc thiết kế biểu mẫu cho ứng dụng cụ thể của mình.

Trọng lượng cơ bản là thuật ngữ được dùng để mô tả trọng lượng tính bằng pound của 500 tờ giấy (một ram). Tuy nhiên, khổ giấy tiêu chuẩn quyết định trọng lượng, có thể không phải là khổ đã mua. Do đó, không phải lúc nào cũng có thể so sánh được trọng lượng cơ bản. Ví dụ: kích thước tiêu chuẩn của giấy thô 20 lb là 17 x 22 inch và một ram nặng 20 pound. Nếu giấy được cắt, tạo ra bốn ram giấy 8,5 x 11 inch, thì mỗi ram sẽ được dán nhãn giấy thô 20 lb nhưng sẽ chỉ nặng 5 pound.

Giấy tương tự nặng 24 pound sẽ được gọi là giấy thô 24 lb. Giấy thô 24 lb dày hơn, nặng hơn và đặc hơn giấy thô 20 lb. Giấy dày hơn có nghĩa là có thể đặt ít giấy hơn vào khay. Giấy nặng hơn và đặc hơn có thể gây kẹt giấy hoặc các vấn đề về độ tin cậy khi nạp giấy ở một số máy in. Để xác minh trọng lượng giấy cơ bản đang được sử dụng là chấp nhận được, hãy xem bảng trọng lượng giấy được hỗ trợ ở Hỗ trợ giấy dành riêng cho máy in .

Không phải tất cả các trọng lượng cơ bản đều liên quan đến cùng một kích thước trang tiêu chuẩn. Ví dụ: vật liệu 70 lb có thể mỏng hơn vật liệu 40 lb nếu dựa trên giấy có khổ lớn hơn. Đơn vị đo gam trên mét vuông (g/m 2 ) là cách thức phù hợp để so sánh trọng lượng và đã được Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) chuẩn hóa.

Máy in của bạn có thể chấp nhận các trọng lượng vật liệu khác nhau, nhưng vật liệu quá mỏng hoặc quá dày đều có thể gây ra sự cố in. Vật liệu dày và dày hơn có thể không nóng đủ nhanh trong bộ sấy, dẫn đến chất lượng bản in kém. Độ tin cậy khi nạp giấy có thể giảm hoặc giấy bị lệch do trọng lượng hoặc độ cứng. Ngược lại, vật liệu mỏng hơn có thể bị nhăn và kẹt trong máy in do độ bền uốn thấp (độ cứng).

Sử dụng bảng sau để so sánh trọng lượng của các loại giấy khác nhau.

|

Hệ mét tương đương (g/m 2 ) |

Trọng lượng cơ bản (lb/ream) |

|||||

|---|---|---|---|---|---|---|

|

Giấy thô 431,8 x 558,8 mm (17 x 22 inch) |

Offset 635 x 965,2 mm (25 x 38 inch) |

Giấy in cover 508 x 660,4 mm (20 x 26 inch) |

Giấy Bristol in 571,5 x 889 mm (22,5 x 35 inch) |

Giấy Bristol chỉ mục 647,7 x 774,7 mm (25,5 x 30,5 inch) |

Giấy in thẻ 609,6 x 914,4 mm (24 x 36 inch) |

|

|

Trọng lượng giấy bìa có thể thay đổi ± 5%. |

||||||

|

60 |

16 |

40 |

18 |

23 |

33 |

37 |

|

75 |

20 |

51 |

28 |

34 |

42 |

46 |

|

80 |

21 |

51 |

30 |

36 |

44 |

49 |

|

90 |

24 |

61 |

33 |

41 |

50 |

55 |

|

100 |

27 |

68 |

37 |

46 |

55 |

62 |

|

110 |

29 |

74 |

41 |

50 |

61 |

68 |

|

120 |

32 |

81 |

44 |

55 |

66 |

74 |

|

145 |

39 |

98 |

54 |

66 |

80 |

89 |

|

160 |

43 |

108 |

59 |

73 |

88 |

98 |

|

175 |

47 |

118 |

65 |

80 |

97 |

108 |

|

200 |

53 |

135 |

74 |

91 |

111 |

123 |

|

215 |

57 |

145 |

80 |

98 |

119 |

132 |

|

255 |

68 |

172 |

94 |

116 |

141 |

157 |

|

260 |

69 |

176 |

96 |

119 |

144 |

160 |

|

300 |

80 |

203 |

111 |

137 |

166 |

184 |

Tùy thuộc vào hướng của vật liệu khi nạp qua máy in, bạn có thể cần yêu cầu các vật liệu nặng hơn được cắt theo thớ ngắn hoặc thớ dài để tạo sự linh hoạt trong các lượt của đường dẫn giấy.

Để biết thêm thông tin về trọng lượng mà máy in của bạn hỗ trợ, vui lòng xem thông số kỹ thuật của từng máy in trong tài liệu này.

Tất cả các máy in đều có giới hạn về kích thước vật liệu in. Để biết thêm thông tin, vui lòng xem tài liệu máy in của bạn. Đôi khi, bạn có thể thiết kế lại bản in của mình để khắc phục những hạn chế này. Ví dụ: nếu tài liệu của bạn ngắn hơn độ dài tối thiểu mà máy in hỗ trợ thì bạn có thể đặt hai tài liệu trên một tờ giấy.

Máy in Lexmark đáp ứng hoặc đáp ứng vượt mức tất cả các quy định và tiêu chuẩn về khí thải của ngành. Việc in liên tục trên một số loại giấy hoặc vật liệu khác có thể tạo ra khói mà không phải là sự cố khi in không thường xuyên. Đảm bảo máy in của bạn được đặt ở khu vực thông gió tốt.

Nhiệt độ và độ ẩm có thể có tác động lớn đến quá trình in ấn. Ngay cả những thay đổi nhỏ (chẳng hạn như từ ngày sang đêm) cũng có thể ảnh hưởng lớn đến độ tin cậy khi nạp giấy khi vật liệu in nằm trong phạm vi có thể chấp nhận được.

Chúng tôi khuyên bạn nên bảo quản vật liệu trong bao bì ban đầu. Bảo quản vật liệu trong cùng môi trường với máy in từ 24 đến 48 giờ trước khi in để giấy ổn định ở điều kiện mới. Bạn có thể cần kéo dài thời gian này thêm vài ngày khi môi trường bảo quản hoặc vận chuyển rất khác với môi trường máy in. Vật liệu dày cũng đòi hỏi thời gian bảo quản lâu hơn do vật liệu có khối lượng lớn.

Nếu bạn lấy vật liệu ra khỏi bao bì trước khi sẵn sàng nạp vào máy in, thì vật liệu sẽ có độ ẩm không đồng đều dẫn đến hiện tượng quăn. Trước khi nạp, chúng tôi khuyến nghị độ quăn không được vượt quá 3 mm (0,125 inch). Các vật liệu mỏng hơn, chẳng hạn như nhãn giấy và một số biểu mẫu kết hợp, có nhiều khả năng gặp sự cố in nếu bị quăn.

Hầu hết các nhà sản xuất nhãn đều khuyến nghị nên in ở nhiệt độ từ 18 – 24°C (65 – 75°F) với độ ẩm tương đối 40 – 60 phần trăm. Máy in Lexmark được thiết kế để hoạt động trong khoảng nhiệt độ từ 15,5 – 32°C (60 đến 90°F) với độ ẩm tương đối từ 8 đến 80 phần trăm. In trong môi trường nằm ngoài các khuyến nghị này có thể gây kẹt giấy, các sự cố khi nạp giấy, giảm chất lượng in và nhãn phân phối trước (bong tróc).

Vật liệu in sẵn cho biết các thành phần bán lỏng và dễ bay hơi với nhiệt độ và áp suất cao được sử dụng trong quy trình in laser. Mực và màu in sẵn chịu được nhiệt độ bộ sấy lên đến 225°C (437°F) và áp suất lên đến 25 psi mà không làm bẩn máy in hoặc tạo khói độc hại.

Chúng tôi không khuyên dùng mực in nhiệt. Mực in nhiệt có cảm giác như sáp và hình ảnh in có vẻ nổi lên trên bề mặt vật liệu in. Những loại mực này có thể tan chảy và làm hỏng cụm bộ sấy.

Mực in sẵn phải có khả năng chống mài mòn để giảm bụi mực và làm bẩn mực trong máy in. Nếu bạn đang in trên một khu vực đã in sẵn, mực phải hấp thụ bột mực để đảm bảo thấm đều.

Tất cả các loại mực in sẵn phải được làm khô hoàn toàn trước khi sử dụng các tài liệu in. Tuy nhiên, chúng tôi khuyến nghị không nên sử dụng bột in offset hoặc các vật liệu khác để làm khô nhanh. Để xác định xem mực có tương thích với máy in làm nóng mực đến 225°C (437°F) hay không, hãy tham khảo bên chuyển đổi mực, nhà sản xuất hoặc nhà cung cấp của bạn.

Nếu có lỗ, thì đường đục lỗ phải dừng cách mỗi cạnh của biểu mẫu 1,6 mm (0,06 inch). Làm như vậy để tránh phải tách biểu mẫu trong đường dẫn máy in, dẫn đến kẹt giấy. Vị trí của lỗ ảnh hưởng đến cường độ gắp ban đầu. Các lỗ gần cạnh hơn có thể làm tăng số lần kẹt giấy. Đối với các vật liệu nhạy cảm với áp suất như nhãn, hãy giảm thiểu số lượng lỗ xuyên qua vật liệu lót hoặc lớp lót.

Các lỗ nên được là ủi để vật liệu in nằm phẳng, giảm tình trạng các biểu mẫu lồng vào nhau. Các cạnh phải nhẵn và sạch, không bị quấn. Lỗ laser (còn được gọi là lỗ siêu nhỏ hoặc lỗ dữ liệu ) mang lại độ ổn định cao hơn hoặc được ưa chuộng hơn. Những lỗ nhỏ hơn này thường không lồng vào nhau hoặc tạo ra quá nhiều bụi và vụn giấy. Đảm bảo loại bỏ bụi và vụn giấy sinh ra từ quá trình chuyển đổi trước khi đóng gói.

Nếu các lỗ gấp lại hoặc nếp gấp ở đường lỗ, các lỗ có thể bị rách, gây kẹt giấy. Nếp gấp có thể làm tăng độ nghiêng, gây ra hiện tượng nạp hai tờ hoặc làm mực in bị nhòe trên vật liệu in trước khi thấm, dẫn đến chất lượng bản in kém. Để giảm tình trạng nếp gấp, hãy sử dụng các lỗ siêu nhỏ. Nếu vật liệu in bị rách nhẹ khi di chuyển qua máy in, các lỗ sẽ giữ nguyên mà không bị rách.

Cắt theo khuôn được dùng để tạo hình dạng trên nhãn hoặc thiết kế giấy bìa. Khi thiết kế nhãn, hãy bo tròn tất cả các góc để tránh tách nhãn và tránh cắt qua lớp lót (vết cắt xuyên). Bạn cũng không nên chia tách lớp lót và lỗ khí.

Nếu các lỗ hoặc vết cắt theo khuôn là một phần của thiết kế vật liệu in, thì bạn nên sử dụng dây buộc. Những vùng không cắt nhỏ này (khoảng 1,6 mm hoặc 0,06 inch) giúp ổn định biểu mẫu và tránh bị rách ở các lỗ và vết cắt khuôn trong khi in.

Đối với những khu vực có vết cắt theo khuôn hoặc lỗ giao nhau hoặc tạo ra sản phẩm cuối cùng nhỏ, các dây buộc ở góc của thiết kế làm tăng sự ổn định. Có thể đặt dây buộc ở bất kỳ đâu dọc theo các lỗ hoặc vết cắt theo khuôn. Đối với các sản phẩm nhạy cảm với áp suất, dây buộc giúp nhãn không bị bong khỏi lớp lót khi ở trong máy in. Dây buộc không được dùng để bù đắp cho độ bền bóc tách không phù hợp của keo dính trong các thiết kế nhãn.

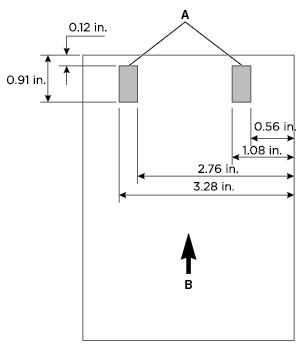

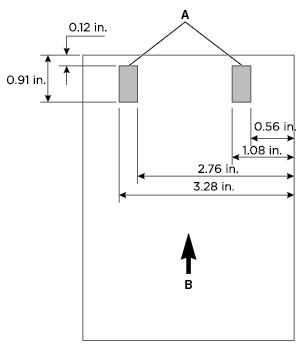

Một số máy in có cụm trục nạp giấy giúp nạp giấy đáng tin cậy hơn hệ thống chắn góc được dùng trong các model máy in trước đó. Cụm có hai trục tiếp xúc với giấy. Tránh đục lỗ sâu ở những khu vực này vì giấy có thể lồng vào nhau, gây ra tình trạng nạp nhiều tờ. Các lỗ có thể gây ra hiện tượng lồng vào nhau và nếp gấp nên nằm ngoài khu vực trục nạp giấy trên cạnh trước của giấy. Khoảng cách này khác với khoảng trống 0,5 inch mà chúng tôi khuyến nghị để ở đầu biểu mẫu dành cho máy in có hệ thống chắn góc. Sử dụng lỗ siêu nhỏ để tránh hiện tượng lồng vào nhau.

Đảm bảo các lỗ nằm ngoài khu vực 0,12 – 0,91 inch trên cạnh trước của giấy.

|

A |

Vị trí trục nạp giấy |

|

B |

Hướng nạp |

Tránh các vật liệu dập chìm và dập nổi. Việc sử dụng các vật liệu này có thể dẫn đến hiện tượng lồng vào nhau và nạp giấy hai tờ, đồng thời quá trình thấm mực làm giảm đáng kể chiều cao của hình ảnh được nâng lên. Việc in quá gần các hình dập nổi dẫn đến chất lượng bản in kém và độ thấm mực kém.

Chúng tôi khuyến nghị không nên sử dụng kim loại trong biểu mẫu, cho dù ở dạng mực hay các vật liệu khác, do tính dẫn điện và khả năng truyền điện tích của kim loại. Thuộc tính này có thể cản trở quá trình chuyển mực và gây ra chất lượng bản in kém.

Khi thiết kế biểu mẫu, hãy bố trí vùng không in là 8,38 mm (0,33 inch) ở phía trên cùng và dưới cùng của biểu mẫu và 6,35 mm (0,25 inch) ở hai bên biểu mẫu.

Nói chung, hướng dọc là bố cục ưa thích, đặc biệt nếu bạn đang in mã vạch. Chọn hướng ngang có thể gây ra các thay đổi về tốc độ đường dẫn giấy, tạo ra các thay đổi về khoảng cách khi in mã vạch.